Казеин – это фракция молочных белков, относящихся к фосфопротеидам. В присутствии кальция, цитратов и фосфатов белки этой группы самостоятельно агрегатируются в мицеллы. В свежем молоке их основная часть (до 95 %) содержится в виде крупных казеиновых мицелл размером от 30 до 300 нм. Оставшееся количество представляет собой мономеры и полимеры различных фракций казеина, а также субмицеллы, имеющие размер до 30 нм. Субмицеллы объединяются в мицеллы ионами кальция и в меньшей

степени магния. Пространство между субмицеллами заполнено раствором ионов солей всех видов, присутствующих в молоке, лактозы, ферментов, белков сыворотки. По своему составу этот раствор является неферментированной молочной сывороткой. В последнее время за ним закрепилось название «идеальная сыворотка».

В промышленности казеин получают двумя основными способами – осаждением с помощью кислоты или, несколько реже, коагуляцией сычужным ферментом. Надо понимать, что в первом случае осаждение казеина является в принципе обратимым процессом и основано на особых свойствах белков, проявляющихся по достижении изоэлектрической точки. Во втором же случае под действием фермента происходит частичное разрушение пептидов до параказеинов с существенной потерей заряда мицеллами и дальнейшим образованием агломератов казеина. При этом большую роль играет наличие в растворе ионов кальция, которые «сшивают» мицеллы в сгусток. Собственно физико- химические процессы производства казеина не являются основной темой данной работы, поэтому их подробное рассмотрение опускаем [3, 4].

Целевым продуктом процесса является сухой казеин – белковый концентрат с содержанием белка в сухом веществе не менее 90 %. Жир, сывороточные белки, лактоза и минеральные соли ухудшают качество конечного продукта и должны быть удалены промывкой. Сухой казеин хорошо хранится и находит разнообразное применение для производства широкой гаммы пищевых и технических продуктов. Его функциональное назначение при использовании в пищевых продуктах состоит в предотвращении выделения воды и отстоя жира (стабилизация эмульсий), снижении выделения воздуха из продукта (пеноудерживающие свойства), улучшении консистенции продукта, повышении питательной ценности. Для дальнейшего использования в этих целях перерабатывают в казеины натрия, кальция и др. На технические цели казеин используется как основа при производстве клея, а также в химической, легкой, деревообрабатывающей, целлюлозно-бумажной, парфюмерной и фармацевтической промышленности [5].

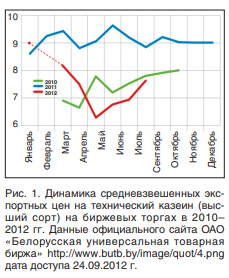

Казеин является важным экспортным товаром. Рынок казеина отличается невысокой волатильностью (рис. 1), но значительным размахом колебания цен. За прошедшие 2,5 года цена на продукт имела два выраженных спада до 6,5 долл/кг и длительное плато – практически весь 2011 г. на уровне выше 9 долл/кг. Минимум цен приходился на начало сезона «большого» молока (апрель–июнь). Колебание цен за этот период составило 6,25–9,7 долл/кг, или более 55 % к минимальной цене. Рынок характеризуется стабильным устойчивым спросом с некоторыми колебаниями по объемам продаж. В отдельные периоды маржа производителей не слишком высока. В этой связи особо важным является максимальная оптимизация процесса как по энергоэффективности, так и по ресурсосбережению

Национальные требования к производимому продукту у нас в стране содержатся в ГОСТ 17626–81 «Казеин технический», международные требования сформулированы стандартом Кодекс Алиментариус для продуктов из пищевого казеина CODEX STAN A-18- 1995, Rev. 1-2001. В целом требования схожи (табл. 1), но в международном стандарте особое внимание уделено обеспечению минимального содержания общего белка и собственно казеина в нем, а также предельному содержанию золы и лактозы, что является важным при дальнейшей переработке и контролируется достаточно жестко. Для производства казеина пищевых кондиций используются ТНПА вида технических условий, требования которых практически соответствующие международным. Для подготовки сырья можно рекомендовать использование микрофильтрации. Это позволит существенно улучшить микробиологические показатели и практически полностью исключить содержание жира в готовом продукте, что положительно сказывается на его общем качестве

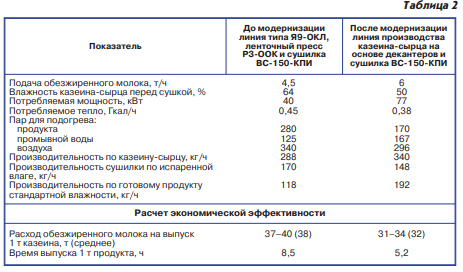

Приоритетной задачей производства казеина в Республике Беларусь является снижение расхода тепла и повышение выхода. До сих пор на заводах в основном используется поточномеханизированная линия типа Я9-ОКЛ, дооснащенная ленточным прессом Р3-ООК и сушилкой ВС-150-КПИ либо их аналогами. Это оборудование получило распространение благодаря дешевизне, компактности, простоте обслуживания и эксплуатации. Но эти качества влекут ряд существенных недостатков – высокие удельные энергетические затраты и большие потери продукта с отходящими сывороткой и промывной водой. Так, типичный расход обезжиренного молока – 37–42 т на 1 т производимого продукта, что примерно на 15–25 % больше теоретически обоснованного. Причина кроется в использовании несовершенного принципа отделения белковой пыли – фильтровании через сетку из нержавеющей стали, лавсан или иной фильтрующий материал. Особенно ярко проблема проявляется при попытках производить пищевой казеин из пастеризованного обезжиренного молока.

Рассмотрим первую часть задачи – экономия тепла. По расчетам, за 10,3 ч, требуемых на производство 1 т казеина, расходуется приблизительно 4,8 Гкал тепла в виде пара давлением не менее 0,4 МПа и около 410 кВт•ч электрической энергии. Данные приведены для стандартного оборудования, работающего со следующими показателями: влажность казеина-сырца после пресса – 65 %, сушилка, обеспечивающая удаление 150 кг влаги в час. Таким образом, при согласованной работе оборудования часовая производительность по сырью должна составлять примерно 4000 л обезжиренного молока, что соответствует выпуску 100 кг продукта. Вместе с тем модульная компоновка линии позволяет легко ее модернизировать для улучшения технико-экономических показателей.

Анализ работы линии выявляет, что тепловая энергия в виде пара необходима для подогрева продукта, промывной воды и подаваемого на сушилку воздуха. Часовая потребность соответственно составляет 280, 125 и 375 кг. Электроэнергия потребляется двигателями мешалок, насосов, приводами пресса, нории, нагнетательного и вытяжного вентиляторов сушилки. Совокупная потребляемая электрическая мощность оборудования при работе на стационарном режиме составляет приблизительно 40 кВт, причем около 85 % приходится на обеспечение работы сушилки.

Энергоаудит работы линии показал, что вторичными источниками энергии являются:

– отходящий теплый влажный воздух после сушилки;

– отходящая сыворотка температурой 45–50 °С в количестве 3,6–4,0 м3/ч;

– отработанная промывная вода температурой 40–45 °С в количестве 3,0– 3,5 м3/ч, сбрасываемая в канализацию.

Реализация мероприятий по рекуперации тепла от влажного воздуха, выходящего из сушилки, на текущем этапе развития техники возможна, но влечет за собой существенные издержки, которые не компенсируются возможной экономией. Отработанный воздух на выходе из сушилки имеет температуру около 70 °С. Среднегодовая температура входящего воздуха на уровне 10 °С. При организации прямого теплообмена подогрев воздуха составит порядка 45–55 °С. Если теплообмен будет осуществляться с использованием промежуточного теплоносителя, то DТ составит 20–30 °С. Это позволит экономить 15–35 % энергии, однако громоздкость технической реализации и существенные объемы инвестиций делают их окупаемость при текущем уровне цен весьма сомнительной.

Дальнейший анализ направлений потоков энергии и сырья в технологическом процессе производства казеина позволяет выделить два основных взаимно независимых пути модернизации линии, направленной на повышение ее энергоэффективности:

– дооснащение «мокрой части» системой рекуперации тепла, теряемого с отходящими промывной водой и сывороткой;

– в «сухой части» – снижение содержания влаги в направляемом на сушку казеине-сырце.

На действующем производстве на линии производства казеина-сырца с использованием двух теплообменных аппаратов нами была реализована система рекуперации тепла (рис. 2):

– пластинчатый аппарат, входящий в состав модуля кислотной коагуляции фирмы MGL, обеспечивает отбор тепла отходящей сыворотки для нагрева обезжиренного молока перед коагуляцией и позволяет достичь экономии 0,125 Гкал за час работы или около 1,0 Гкал на 1 т продукта (см. рис. 2, поз. 1). Интересным следствием отказа от кислой молочной сыворотки, традиционно используемой для коагуляции, в пользу соляной/серной кислоты является эффект теплосбережения. Он возникает из-за того, что сыворотку в количестве приблизительно 1/3 объема обезжиренного молока подают на линию с температурой 25–35 °С, а затем подогревают до температуры коагуляции на 12–23 °С. В пересчете на тепло это составляет до 0,025 Гкал/ч. Раствор кислоты тоже надо греть, но его значительно меньше, и на это тратится тепло в количестве 0,008 Гкал/ч. Таким образом, чистая экономия составляет 0,017 Гкал/ч, или 0,13 Гкал/т продукта;

– пластинчатый нагреватель-рекуператор, который производит отбор тепла от отходящей промывной воды для нагрева чистой промывной воды, поступающей на линию, обеспечивает экономию 0,04 Гкал за час работы, или около 0,32 Гкал/т продукта (рис. 2, поз. 2).

Кардинально повысить эффективность работы линии можно путем замены пресса на декантер или центрифугу, что дает комплексный эффект. Обеспечивается стабильная работа теплообменного оборудования линии благодаря полному улавливанию белковой пыли, что, в свою очередь, существенно

увеличивает выход готовой продукции из единицы сырья. Повышается производительность сушильного оборудования по конечному продукту, улучшается качество готового продукта [1, 2]. Как оптимум, рекомендуется установка трех декантеров [6], на наш взгляд, минимальным является наличие двух таких

машин: первой – для отделение казеина от сыворотки, второй – для отделения казеина от воды повторной промывки. Отделение промывной воды после первичной промывки можно делать на эффективных сетчатых фильтрах с мелкой ячейкой. Декантеры желательно использовать с напорными дисками, что

позволяет значительно упростить работу линии и избежать повышенного пенообразования при сборе сыворотки и промывной воды. Установка декантеров позволяет также решить проблему высоких потерь белка при производстве пищевого казеина из пастеризованного, как того требуют ветеринарные нормы сырья. Кроме этого использование декантеров обеспечивает улучшение промывки казеинового зерна за счет лучшего отжима от сыворотки и промывных вод.

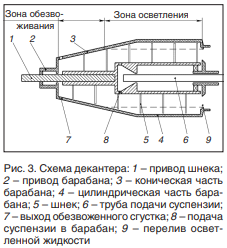

Декантеры представляют собой класс машин для разделения суспензий (рис. 3). Как правило, это устройства с горизонтально расположенным валом, на котором соосно расположены независимо вращающиеся барабан и шнек. Для обеспечения выгрузки твердой фракции суспензии, поступающей через полый вал шнека, скорость его вращения незначительно, приблизительно на 3 %, отличается от скорости вращения барабана. За счет разницы в скорости вращения шнек подает сгусток в коническую часть барабана (зону обезвоживания), а затем на выгрузку.

Осветленная жидкость выводится из барабана с противоположной стороны самотеком или центростремительным диском. В последнем случае жидкость выводится из устройства под определенным давлением. Обычная частота вращения барабана составляет 3000– 3400 об/мин, при этом достигается величина центробежного ускорения до 2000–2500 g. В настоящее время большое распространение получили приводы с частотной регулировкой частоты вращения барабана.

Повышение производительности сушилки по конечному продукту собственно конструкцию и работу сушилки не затрагивает. Поставленная задача достигается снижением влажности казеинасырца, подаваемого на сушку, за счет замены пресса на центрифугу или декантер. Влажность подаваемого на сушку продукта снижается до 48–50 %, для лучших образцов центрифуг – до 40–45 %. Это позволило повысить производительность сушилки по сухому продукту до 192 кг/ч. Основные технико-экономические показатели работы казеиновых линий представлены в табл. 2. Аппаратно-технологическая схема модернизированного производства показана на рис. 4

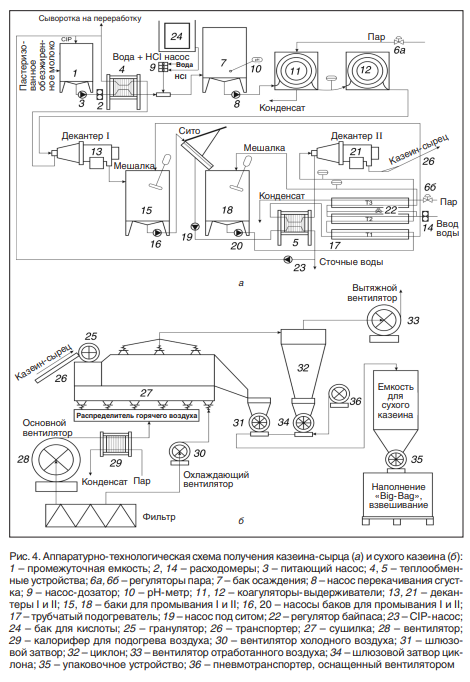

Обезжиренное молоко поступает в промежуточную емкость, оборудованную клапаном постоянного уровня (см. рис. 4, а). Из нее через измеритель расхода обезжиренное молоко насосом подается в теплообменник и подогревается отходящей с линии сывороткой.

Затем в обезжиренное молоко насосом-дозатором подается водный раствор соляной кислоты из емкости для хранения кислоты в бак осаждения, смесь равномерно перемешивается. Контроль кислотности смеси осуществляется по рН-метру. После этого смесь подается насосом последовательно на два коагулятора-выдерживателя. В первый коагулятор-выдерживатель для подогрева смеси подается пар, расход которого регулируется. После второго коагулятора-выдерживателя суспензия казеина в сыворотке

подается на разделение на декантер I, затем в теплообменное устройство для нагрева поступающего на линию обезжиренного молока.

Казеиновый сгусток загружается в бак для промывания I, оборудованный мешалкой, из него насосом суспензия подается на сито, установленное на баке для промывания II с мешалкой. На сите от промытого казеинового сгустка отделяется вторичная промывная вода, которая насосом прокачивается через теплообменное устройство, отдавая тепло первичной промывной воде, и удаляется в канализацию. Суспензия казеинового сгустка и первичной промывной воды из бака для промывания II насосом

подается в секцию Т1 трубчатого подогревателя, в котором происходит теплообмен между промывной водой, отделяемой на декантере II, и вторичной промывной водой в теплообменном устройстве. В секции Т2 происходит теплообмен между суспензией казеинового сгустка в первичной промывной воде со свежей водой, подаваемой на линию через расходомер. Затем суспензия казеинового сгустка и первичной промывной воды подается на декантер II.

Отделенный казеиновый сгусток (казеин-сырец) транспортером подается на гранулятор (см. рис. 4, б). Отделенная вода подается на первичную промывку и, по сути, используется второй раз. При мойке моющий раствор CIP-насосом возвращается в промежуточную емкость с целью обеспечения циркуляции моющего раствора после теплообменного устройства.

Дальнейшее производство организуется следующим образом (см. рис. 4, б). Казеин-сырец через гранулятор, оборудованный транспортером, подается в сушилку виброкипящего слоя. Сухой охлажденный казеин через шлюзовой затвор пневмотранспортом, оснащенным вентилятором, подается в бункер упаковочного устройства и дозируется в мешки «Big-Bag».

Воздух на сушилку подается вентилятором, оборудованным фильтром, через калорифер для подогрева воздуха паром. Подача воздуха в секцию охлаждения сушилки осуществляется вентилятором холодного воздуха. Отработанный воздух удаляется вентилятором через циклон, в котором казеиновая пыль отделяется от воздуха. Из циклона казеиновая пыль через шлюзовой затвор подается в пневмотранспорт, оснащенный вентилятором, и доставляется в бункер упаковочного устройства. Во время транспортировки

казеиновая пыль смешивается с казеиновым зерном. Наполненные мешки «Big-Bag» подаются на склад.

В результате модернизации линии и использования в качестве коагулянта минеральной кислоты:

– на 10–15 % сократился расход обезжиренного молока на производство 1 т казеина за счет сбора белковой пыли;

– производительность оборудования по обезжиренному молоку возросла на 33 %. Дальнейший рост производительности линии ограничен необходимостью переделки трубопроводов, замены насосов, коагулятора, системы промывки, а также низкой производительностью сушильной установки;

– производительность по готовому продукту увеличилась на 62 %;

– из-за большего потребления энергии на 60 кВт•ч увеличились затраты электроэнергии на производство 1 т казеина;

– расход тепла на производство 1 тказеина снизился на 1,8 Гкал;

– использование теплообменника обеспечивает снижение потребления энергии на нагревание молока на 0,6 Гкал на 1 т продукта. Благодаря использованию декантеров с 64 до 50 % снижено содержание влаги в казеине-сырце перед сушилкой, что обеспечило дополнительную экономию более чем 0,675 Гкал/т.

Литература:

1. Арапов В.М., Воронцова Н.А., Полянский К.К. Подготовка казеина к сушке // Молочная промышленность. 2003. № 7.

2. Арапов В.М., Полянский К.К., Янпольская Н.А. Влияние начальной влажности казеина на качество сушки // Молочная промышленность. 2003. № 12.

3. Горбатова К.К. Физико-химические и химические основы производства молочб-ио продуктов. – СПб.: ГИОРД, 2004. ных

4. Гауровиц Ф. Химия и функция белков. – М.: Мир, 1965.

5. Дымар О.В. Производство казеина: основы теории и практики: научно-практическое издание / О.В. Дымар, С.И. Чаевский. – Минск: РУП «Институт мясо-молочной промышленности», 2007.

6. Kessler H.G. Lebensmittel-Verfahrenstechnik Schwerpunkt Molkereitechnologi. Munchen – Weihenstephan, 1976, 589 s.