СГУЩЕНИЕ И КРИСТАЛЛИЗАЦИЯ МОЛОЧНОЙ МЕЛАССЫ

Эффективными методами переработки мелассы в про дукты с высокой хранимо способностью и меньшими затратами на транспортировку и хранение являются концентрирование, сгущение и сушка.

Меласса в норме имеет высокое содержание сухих веществ и может быть высушена без предварительного концентрирования и (или) сгущения. Однако для интенсификации процесса сушки и получения конечных продуктов с высоким содержанием сухих веществ рационально проводить концентрируется и сгущение мелассы. Меласса концентрировали на баромембранных установках, в результате нетермически удаляются часть влаги, а также в зависимости от типа мембраны частично и минеральные вещества.

Значительный интерес представляет процесс сгущения мелассы, который дает возможность получить как конечные продукты с высоким содержанием сухих веществ, так и промежуточные продукты при изготовлении молочного сахара и сухих молочных продуктов. Степень сгущения мелассы зависит от требований к конечному продукту. Для производства молочного сахара необходимо сгущение сырья до 60–65 % сухих веществ, сгущенных продуктов – до 50–75 %, сухих – 45–60 %. Кроме того, степень сгущения определяется условиями, которые сводятся к удобству дальнейшего использования сгущенной мелассы (текучая консистенция), и во многом техническими возможностями вакуум-выпарных аппаратов [1].

Кристаллизация лактозы является неотъемлемой частью производства большинства сгущенных и сухих молочных продуктов. Сущность процесса заключается в массовом формировании зародышей кристаллов во избежание пересыщения сгущенного раствора, предупреждения неконтролируемого роста кристаллов на стадии хранения и получения продукта однородной консистенции.

Средний размер кристаллов для сгущенного продукта непосредственного потребления составляет не более 10 мкм (не ощущаются на вкус); для промежуточного сгущенного продукта, направляемого на сушку, – 20–30 мкм (максимум 50 мкм); для выделения молочного сахара – 250–300 мкм [2–4]. Это достигается при правильном подборе режима кристаллизации.

Для одновременного массового формирования максимального числа центров кристаллизации и получения мелких кристаллов необходимо управлять процессом их роста: осуществлять контролируемое охлаждение, перемешивание и внесение затравочного материала (лактозы с кристаллами размером не более 3–4 мкм) [5]. При неконтролируемой кристаллизации в продукте образуются излишне крупные кристаллы лактозы (более 250 мкм), которые вызывают органолептические пороки и снижение эффективности производства.

Лактоза сильно отличается по технологическим свойствам от других дисахаридов. В водном растворе ее молекула присутствует в α- и β-формах, которые находятся в состоянии обратимого равновесия, т.е. происходит постоянная трансформация из одной формы в другую, или мутаротация. Соотношение двух форм определяется температурой раствора. Моногидрат α-лактозы – это вещество, не обладающее гигроскопичностью, образуется также в концентрате жидкой сыворотки в результате кристаллизации из пересыщенного раствора. α-Форма как менее растворимая, чем β-форма при данной температуре, первой достигает точки пересыщения и образует кристаллы моногидрата. Удаление в результате кристаллизации α-лактозы из раствора изменяет соотношение между двумя формами, и концентрация β-лактозы становится выше равновесной. Вследствие мутаротации концентрация α-лактозы опять поднимается выше точки пересыщения и кристаллизация продолжается. Этот процесс протекает до тех пор, пока раствор остается пересыщенным и не будет достигнута точка насыщения [3].

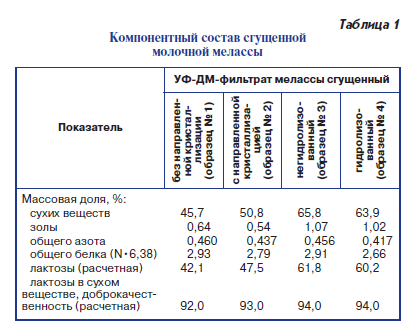

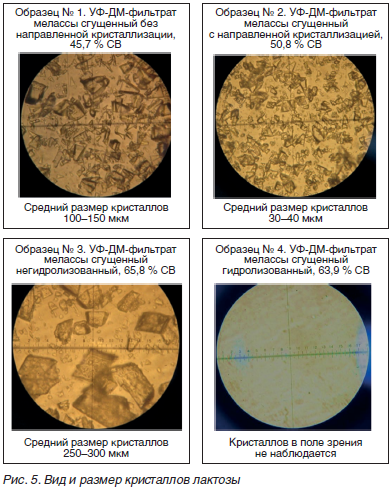

Мелассу после ультрафильтрации и электродиализа концентрировали на вакуум-выпарном аппарате с принудительной циркуляцией (глубина вакуума – 700 гПа, температура кипения 68 °С). Состав сгущенной мелассы приведен в табл. 1. При этом в образце № 2 была проведена направленная кристаллизация лактозы, в образце № 4 – предварительный гидролиз (доза фермента 1,4 %, рН 6,6, температура 10 °С, продолжительность 12 ч), контрольные образцы № 1 и 3 были выработаны без направленной кристаллизации лактозы и без гидролиза.

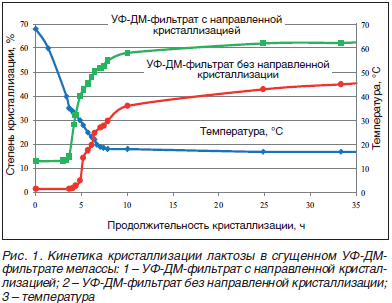

При направленном процессе накапливается значительно больше кристаллов лактозы, что дает возможность получить продукт с большим количеством кристаллов определенного размера и однородным распределением.

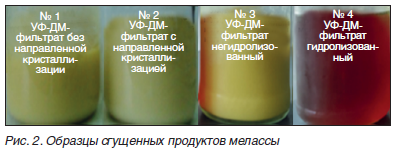

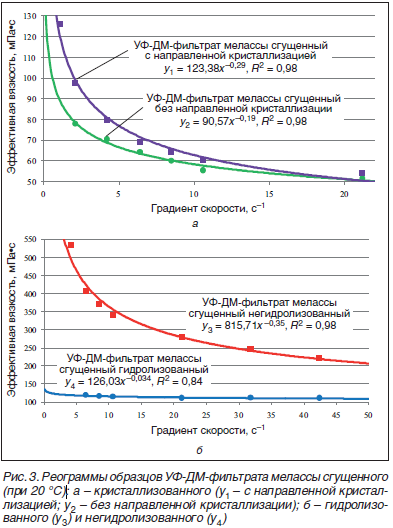

Образцы сгущенных продуктов мелассы представлены на рис. 2. Охлаждение сгущенной мелассы одновременно с кристаллизацией лактозы сопровождается увеличением вязкости продукта (рис. 3).

При направленном процессе кристаллизации лактозы сгущенный продукт (образец № 2) имеет большую вязкость (рис. 3, а), чем без контролируемой кристаллизации (образец № 1). Это объясняется уменьшением размера и увеличением количества кристаллов, следовательно, повышением поверхностного натяжения. Кроме того, в продукте с направленной кристаллизацией лактозы повышается гомогенность и снижается седиментация кристаллов: они более равномерно и однородно распределены.

Предварительный гидролиз лактозы в сгущенном продукте (образец № 4) исключает необходимость кристаллизации.

В гидролизованном сгущенном продукте (образец № 4) отсутствовали кристаллы лактозы, он имел консистенцию густой, прозрачной жидкости с коричневым оттенком. В негидролизованном сгущенном продукте (образец № 3) было много выпавших кристаллов лактозы, консистенция получилась плотная с потерей текучести, непрозрачная (см. рис. 2). Вязкость негидролизованного продукта значительно выше, чем гидролизованного (рис. 3, а и б).

Отличительные особенности внешнего вида кристаллов лактозы α-формы – усеченная пирамида (рис. 4), β-формы – четкие параллелепипеды [6].

При направленной кристаллизации лактозы в сгущенной мелассе (образец № 2) образуются кристаллы α-формы(треугольные), не обладающие гигроскопичностью, со средним размером 30–40 мкм. В образцах № 1 и № 3 без проведения направленной кристаллизации лактозы присутствуют кристаллы β-формы (прямоугольные), они неоднородные, со средним размером 100–150 и 250–300 мкм соответственно. При предварительном гидролизе лактозы в сгущенном продукте (образец № 4) кристаллов лактозы не обнаружено, так как она была полностью расщеплена на глюкозу и галактозу.

СУШКА МОЛОЧНОЙ МЕЛАССЫ

Сушку образцов проводили на лабораторной установке распылительного типа Я23-ОСУ. Режимы сушки: температура воздуха на входе в сушильную камеру – 180–190 °С, на выходе из нее – 80–90 °С; давление воздуха на распылителе – 0,4 МПа. При выборе температуры воздуха в сушильной камере принимали во внимание тот факт, что при температуре свыше 90 °С начинается побурение продукта в результате реакций карамелизации и меланоидинообразования, интенсивность которых усиливается с увеличением содержания несахаров в продукте [6].

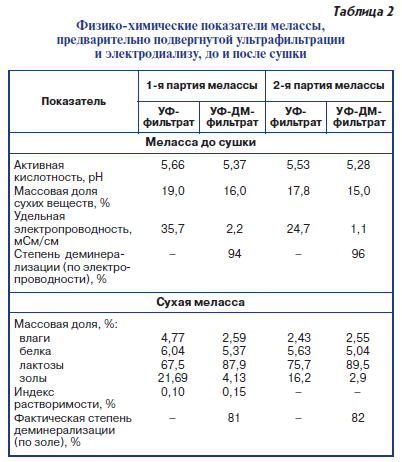

Меласса, подвергнутая ультрафильтрации и электродиализу (табл. 2), была направлена на распылительную сушильную установку Я23-ОСУ.

Кроме того, в ходе эксперимента выявлено, что в процессе сушки с повышением степени деминерализации мелассы продукт меньше налипает на стенки башни и воздуховодов. Чем выше степень очистки мелассы, тем лучше она поддается сушке и готовый продукт получается с лучшими органолептическими показателями. Важным этапом является кристаллизация лактозы, содержащейся в мелассе, перед сушкой. Известно, что наличие в сухой сыворотке значимых количеств некристаллизованной лактозы в аморфном состоянии приводит к комкованию продукта при хранении, что объясняется чрезвычайной гигроскопичностью аморфной лактозы, которая поглощает водяные пары, образуя моногидрат α-лактозы.

Исследования показали практическую возможность получения из молочной мелассы сухого продукта с хорошими органолептическими свойствами, что позволяет существенно увеличить выход товарной продукции при производстве лактозы.

Заключение

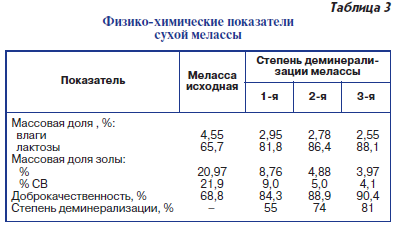

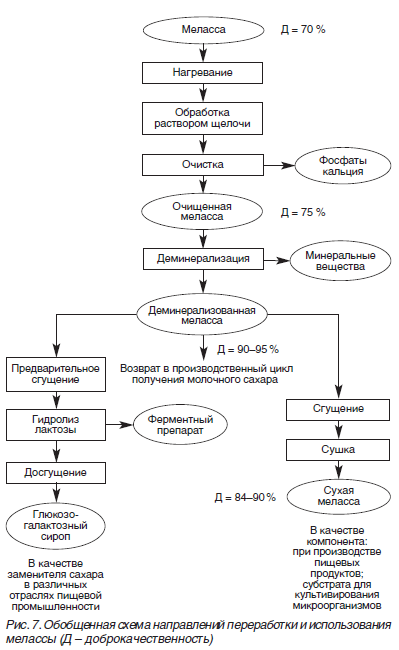

Применение методов ультрафильтрации и деминерализации в производстве молочного сахара позволяет исключить процессы кристаллизации и центрифугирования. При этом раствор лактозы высушивается на распылительной установке. По технологии с использованием мембранных методов производят молочный сахар, предназначенный для получения рафинированной лактозы (рис. 7).

Для дальнейшей очистки сырья от минеральных солей целесообразно использовать метод электродиализной обработки. При этом необходимо учесть, что на первоначальном этапе деминерализации удаляются преимущественно одновалентные ионы, такие как натрий и калий, которые в мелассе находятся в свободном или ионизированном состоянии. Двухвалентные металлы, такие как кальций, фосфор, магний, при электродиализе удаляются хуже. В молочном сырье около 10 % всего кальция приходится на долю ионизированного или свободного, около 68 % находится в виде фосфатов и цитратов кальция и около 22 % кальция связано с белковыми компонентами. Известно, что большая часть фосфатов и цитратов кальция в сырье находится в коллоидном состоянии (около 80 %) и на первоначальной стадии не принимает участия в электродиализном обессоливании молочного сырья. При электродиализе одновременно с одновалентными катионами удаляются анионы фосфатов и цитратов, что приводит к частичной диссоциации комплексов, связывающих ионы кальция и магния. В результате значительная часть кальция и магния, входящих в состав мелассы, переходит в состояние свободных катионов и начинает участвовать в электродиализном переносе. Следовательно, с повышением степени обессоливания возрастает степень удаления катионов щелочноземельных металлов.

Список литературы:

1. Храмцов, А.Г. Технология продуктов из молочной сыворотки / А.Г.Храмцов, П.Г.Нестеренко. – М.: ДеЛи принт, 2004. – 587 с.

2. Синельников, Б.М. Лактоза и ее производные / Б.М.Синельников [и др.]; науч. ред. акад. РАСХН А.Г.Храмцов. – СПб.: Профессия, 2007. – 768 с.

3. Вагн Вестергаард. Технология сухого молока. Выпаривание и распылительная сушка/NiroA/S. – Копенгаген, 2003. – 304 с.

4. Инихов, Г.С. Методы анализа молока и молочных продуктов / Г.С.Инихов, Н.П.Брио. – М.: Пищевая промышленность, 1971. – 423 с.

5. Червецов, В.В. Теоретические и практические аспекты интенсификации процесса кристаллизации при производстве молочной продукции / В.В.Червецов // [Электронный ресурс]. – 2012. – Режим доступа: http://tekhnosfera.com/teoreticheskie-i-prakticheskieaspekty-intensifikatsii-protsessa-kristallizatsii-pri-proizvodstvemolochnoy-produktsii#ixzz4NKJ4ydQv. – Дата доступа:17.10.2016 г.

6. Храмцов, А.Г. Молочный сахар / А.Г.Храмцов. – М.: Агропромиздат, 1987. – 224 с.