В Республике Беларусь переработке молочной сыворотки начали уделять внимание с 2000 г., чему способствовал общий подъем развития молочной промышленности. Вырабатывался достаточно широкий ассортимент продукции из сыворотки: сыворотка сгущенная, концентрированная, сухая, напитки из сыворотки, альбуминовое молоко и альбуминовый творог, КСБ-УФ-55, «Белакт/БК-лакт», молочный сахар, спирт из молочной сыворотки, а на его основе винные напитки. Основной тенденцией развития молочной отрасли Республики Беларусь в указанный период были ее масштабная реструктуризация и модернизация. Старт этим процессам дала «Программа развития перерабатывающей промышленности агропромышленного комплекса на 2003–2004 годы», которая предусмотрела концентрацию производства на крупных перерабатывающих предприятиях, их техническое переоснащение, развитие специализации. Системное развитие производства по переработке молочной сыворотки проводилось по «Программе переработки молочной сыворотки и производства сухих молочных продуктов в Республике Беларусь в 2008–2010 годы» (далее Программа).

На первом этапе подготовки Программы был проведен анализ производства сыворотки на уровне предприятий, обследовано 68 физически обособленных производств. На начало 2007 г. 54 завода производили творог, из которых 12 крупных (более 1000 т в год), 18 средних (от 300 до 1000 т), на шести площадках производили творог в количестве менее 100 т в год. Основное производство сосредоточено в Брестской и Минской областях. Производство различных видов сыра было освоено на 55 заводах, в том числе на 28 крупных (более 1000 т в год). Наибольшее количество заводов сосредоточено в западной части республики: Брестская, Гродненская области и Минский регион в целом. Как правило, это предприятия, производящие твердые сыры. На 15 предприятиях налажен выпуск мягких сыров, однако годовое их производство составляло не более 80 т. В этот же период в республике не менее 33 заводов имели возможность производить казеин. Производство казеина в целом распределено равномерно по территории республики, за исключением Гродненской области, где казеин практически не вырабатывался.

Рассматривая ситуацию с точки зрения роста объемов производства молока, постоянное увеличение спроса на внешнем рынке на сыр, его высокую рентабельность, а также мировой опыт переработки молока, была поставлена задача повышения объема производства сыров к 2010 г. в 2–2,5 раза. Во столько же раз увеличилось и количество подсырной сыворотки, для которой вопросы ее промышленной переработки необходимо было решать за благовременно.

ОЦЕНКА ЭКОЛОГИЧЕСКИХ И ЭКОНОМИЧЕСКИХ РИСКОВ ОТ ОТСУТСТВИЯ СИСТЕМЫ ПЕРЕРАБОТКИ СЫВОРОТКИ

Экологический ущерб от сброса сыворотки

Одним из важнейших критериев загрязнения водоема органическими веществами является биологическое потребление кислорода (БПК) – показатель, определяющий количество кислорода, необходимое для аэробного биохимического окисления и разложения нестойких органических соединений, содержащихся в исследуемом образце, под действием микроорганизмов. При подаче сыворотки на поля фильтрации происходят разложение белков, жиров, лактозы, минеральное засоление почвы и грунтовых вод. Для расчетов использован эквивалент БПК5 основных компонентов продуктов питания [1]:

– для углеводов – 0,65 кг/кг;

– для жиров – 0,89 кг/кг;

– для белков – 1,03 кг/кг.

Например, при содержании белка в жидкой сыворотке 0,75 %, жира – 0,15 %, лактозы – 4,4 % расчетный БПК5 составит 37 660 мг/кг.

Для дальнейших расчетов условно принято, что стоимость утилизации 1 т сыворотки соответствует утилизации 100 т хозяйственно-бытовых стоков, по сравнению с ними стоимость переработки сыворотки на очистных сооружениях в 100 раз выше. Таким образом, на 2008 г. стоимость утилизации сыворотки оценивалась суммой порядка 50 млн долл. США в год.

Приведенный расчет показывает, что сброс сыворотки на очистные сооружения является исключительно затратным проектом, требу ющим не только высоких капитальных вложений, но и значительных средств на поддержание работы очистных сооружений.

Недополученный доход от потери сухих веществ молока

В первый год выполнения Про граммы (2008 г.) на переработку было поставлено 5 млн т молока. При среднем содержании сухих веществ в нем 12,5 % это соответствует 625 тыс. т сухого вещества. При усредненном составе молочной сыворотки (для расчетов): 5,5 % сухих веществ, в том числе 4,3 % лактозы, 0,6 % белка, 0,55 % золы, 0,05 % молочного жира. В 1863 тыс. т нативной сыворотки общая масса сухих веществ составляет 102 тыс. т.

По данным Минсельхозпрода Республики Беларусь, в 2008 г. было переработано 484 тыс. т (26 %) сыворотки, таким образом осталось не использовано 1380 т нативной сыворотки, или 76 тыс. т сухого вещества. При пересчете это соответствует 600 тыс. т молока, или 12 % от его производства. Если данное сухое вещество оценивать как 25 % стоимости молока 1-го сорта, то в денежном эквиваленте это примерно 43 млн долл. Получение из такого количества сыворотки сухого продукта позволило бы получить дополнительную выручку около 52 млн долл. при средней цене продаж 670 долл/т сухого продукта (см. рисунок). Это и есть базисный объем упущенного дохода.

ИСПОЛЬЗОВАНИЕ СЫВОРОТКИ В РАЦИОНАХ КОРМЛЕНИЯ СВИНЕЙ

В результате изучения организации выпойки сыворотки сельскохозяйственным животным установлено, что для выпойки телят использование сыворотки нецелесообразно.

Во-первых, возникают серьезные проблемы с обеспечением условий хранения сыворотки и мойки поильного оборудования. Во-вторых, в сыворотке нет незаменимых для телят аминокислот, а использование сладкой сыворотки еще и повышает риск кишечных расстройств.

Для кормления свиней может бытьиспользована как сладкая, так и кислая молочная сыворотка. Наиболее качественная сыворотка – казеиновая кисотная, получаемая при производстве казеина с использованием чистой молочной или соляной кислоты. Уровень кислой сыворотки 4,5–4,6 ед., что значительно ниже нормальной кислотности желудочных соков. Хотелось бы отметить, что в республике проводились успешные опыты по использованию соляно-кислотной казеиновой сыворотки в рационах питания свиней. Все компоненты этого вида сыворотки относятся к категории легкоусвояемых (95–98 %). По содержанию белка и обменной энергии 14–16 кг жидкой сыворотки соответствует 1 кг ячменя. Это соотношение широко используется для определения цены сыворотки, поставляемой для откорма сельскохозяйственных животных. Сладкая сыворотка имеет серьезные ограничения по сроку хранения и должна скармливаться как можно быстрее либо ее подвергают консервированию с использованием муравьиной или пропионовой кислоты (1–3 л на 1000 л). Срок хранения охлажденной консервированной сыворотки может достигать 7 дней.

В рационы питания свиней можно вводить до 20 % сыворотки в пересчете на сухое вещество, что составляет для свиньи на откорме до 7 кг/сут, для свиноматки – до 20 кг/сут [2]. Основными преимуществами использования сыворотки в рационах питания свиней являются: высокая биологическая ценность, высокое содержание минеральных веществ в легкодоступной форме. Если сыворотка поставляется в теплом виде, зимой получается дополнительный эффект от снижения затрат корма на поддержание животным оптимальной температуры тела. Особенно важно наличие в сыворотке значительного количества лизина, который является незаменимой аминокислотой для свиней.

Поскольку в свиноводстве в Беларуси используются преимущественно системы сухого кормления, развитие этого направления было признано неперспективным.

СИСТЕМНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО И ТЕХНИЧЕСКОГО ОСНАЩЕНИЯ ПРОИЗВОДСТВ

Важным этапом, предваряющим разработку стратегии развития переработки сыворотки, явился технический аудит основных предприятий с учетом системного взаимодействия в пределах организационных, производственных связей и вероятных направлений технологического развития. Несмотря на применение в республике некоторых технологий переработки сыворотки, в большинстве случаев была необходима их адаптация как к техническим возможностям перерабатывающих предприятий, так и к потребностям рынка. Существовавшее оборудование не отвечало специальным требованиям для производства концентрированной, сгущенной и сухой сыворотки. Кроме того, оно имело высокую степень физического износа, заложенные в него конструкторские и технологические принципы не соответствовали требованиям по качеству выпускаемой продукции и экономичности работы.

Важным звеном процессов переработки сыворотки является емкостной парк. Это связано с необходимостью накапливать и хранить большие объемы жидкого сырья и промежуточных продуктов, зачастую представляющих собой агрессивную среду. На предприятиях ощущалась явная нехватка емкостей. Часто для резервирования сыворотки использовались танки недостаточно большого объема, иногда горизонтальные, что приводило к нерациональному использованию площадей предприятий. Особое внимание необходимо также уделять марке используемого металла, качеству швов и термоизоляции. Недопустимо применение емкостей из алюминия, которые даже при непродолжительном контакте с сывороткой разрушаются. Емкости должны быть из нержавеющей стали марки AISI 316L или более высокой, а для соленой и казеиновой солянокислотной сыворотки – AISI 316Ti или выше.

Основой бесперебойной работы линии переработки сыворотки является качественное отделение белковой пыли и жира. На перовом этапе подготовки продукта к дальнейшей переработке целесообразно использовать вибросита или барабанные уловители белковой пыли. Более тонкая очистка осуществляется на второй ступени при помощи специальных сепараторов. Совместить эти две операции в одном устройстве позволяет использование декантеров, что особенно оправдано при производстве казеина. При выработке специальных, особо ответственных продуктов необходимо применять бактофуги или установки микрофильтрации для дополнительного удаления микроорганизмов, особенно спорообразующих.

Для охлаждения и пастеризации сыворотки при температуре 72±2 °С хорошо подходят пластинчатые теплообменники. При необходимости высокотемпературной обработки молочной сыворотки можно рекомендовать использовать трубчатые теплообменники или емкости с прямым впрыском пара. На предприятиях практически отсутствовали мембранные установки, а глубокая переработка сыворотки основывается именно на их применении. Это установки микрофильтрации для снижения бактериальной обсемененности, ультрафильтрации – для фракционирования белков, нанофильтрации и обратного осмоса – для концентрирования продуктов, электродиализные установки для деминерализации.

Использование для сгущения сыворотки двухкорпусных вакуум-выпарных аппаратов циркуляционного типа не отвечает требованиям к качеству продукции, экономичности и стабильности работы. Сгущенная сыворотка получается с низким и нестабильным содержанием сухих веществ.

Техническое состояние градирен зачастую было неудовлетворительное. Особое внимание следовало уделить работе форсунок, насадкам, сепараторам водных брызг, организации по тока воздуха, подбору вентиляторов (желательно обеспечить возможность регулировки скорости вращения). Для подпитки необходимо использовать очищенную и умягченную воду или паровой конденсат.

Анализ технического состояния парка сушильного оборудования позволил выделить характерные недостатки:

– отсутствие фильтрации воздуха, подаваемого на сушилку;

– нерациональный подвод воздуха от нагнетательного вентилятора к калориферу. Изломы, зауженные сечения, резкие повороты создают значительные гидравлические сопротивления, что приводит к снижению общей производительности сушилок;

– уплотнения входного проема в башню зачастую не обеспечивают его герметичность;

– изношенные шлюзовые затворы на циклонах иногда допускают подсос воздуха в циклоны, что приводит к повышению пылеуноса;

– неудовлетворительное общее состояние циклонов, переходников от турникетов к пневмотранспорту и самого пневмотранспорта. Наличие люков в циклонах, щелей, небрежно выполненная сварка, значительные искажения геометрии приводят к нарушению их работы, что существенно снижает эффективность пылеулавливания;

– отсутствие охладителей воздуха, подаваемого на пневмотранспорт.

К настоящему времени практически завершен перевод сушилок с парового нагрева на косвенный огневой. Это позволяет экономить до 50 % тепловой энергии, стабилизировать работу сушилки, значительно снижать уровень требований к котельному оборудованию. Вместе с тем вызывает серьезные сомнения целесообразность модернизации сушилок путем установки интегрированного кипящего слоя. При оритетной видится замена вакуум- выпарных установок, что позволит не только значительно повысить качество готовой продукции, но и в разы снизить затраты энергии на сгущение.

КОНЦЕПТУАЛЬНЫЕ ПОДХОДЫ В ОРГАНИЗАЦИИ СИСТЕМЫ ПЕРЕРАБОТКИ СЫВОРОТКИ

Был проведен анализ альтернативных направлений создания системы переработки сыворотки:

– сушка по месту образования ресурсов сыворотки;

– концентрация и диверсификация производства продуктов из сыворотки;

– полная специализация.

Сушка сыворотки на производящих ее предприятиях

Такое направление характеризуется небольшими объемами сырья – до 60– 100 т/сут. Существующие мощности сушильного оборудования были загружены производством СЦМ и СОМ, поэтому для организации переработки сыворотки необходимо расширять производство и дооснащать его оборудованием.

Наличие на одном предприятии как подсырной, так и творожной и (или) казеиновой сыворотки делает необходимым их раздельную первичную подготовку. Расчеты показывают, что даже малая сушилка на 500 кг испаренной влаги в час будет обладать большим запасом производительности, что приводит к ее нерациональному использованию (недозагрузке) при объеме поступающей на переработку сыворотки менее 200 т/сут. При этом предприятие должно будет остановиться на выработке одного продукта, а оперативный переход к производству другого продукта (особенно от пищевого к кормовому) сопряжен со значительными сложностями и существенными потерями.

Концентрация и диверсификация производства

В этом случае предусматривается перепрофилирование одного-двух заводов области в специализированное предприятие по переработке сыворотки. В целях снижения транспортных расходов необходимо организовать на предприятиях-сателлитах концентрирование сыворотки до 20–40 % сухих веществ при помощи вакуум-выпарных установок либо путем баромембранного концентрирования. Концентрация производства позволит сосредоточить на одном предприятии переработку до 1500 т/сут и более сыворотки, использовать экономичное оборудование высокой производительности, делает возможным селективный подход к поступающему сырью. При наличии двух сушилок можно гибко подходить к ассортименту выпускаемой продукции. Например, одна сушилка отводится под сушку кристаллизованной сыворотки, другая – под кормовые продукты, ЗЦМ, молочно-жировые и молочно-растительные концентраты. Следует учитывать, что введение в рецептуры продуктов немолочного сырья позволяет существенно увеличить оборот предприятия.

Рассмотрим этот вариант переработки на примере создания кластера по переработке сыворотки на областном уровне. Центр переработки сыворотки – сыродельный завод. Прогно зируемый объем переработки – 480 тыс. т сыворотки в год, из них подсырной – 240 тыс. т (60 тыс. т собственной), творожной – 150 тыс. т, казеиновой – 90 тыс. т. Специализация – производство сыворотки сухой и концентрата сывороточно-жирового для ЗЦМ.

Оценка инвестиций, необходимых для создания участков подготовки сырья к транспортировке. Для транспортировки сыворотки при двухсменной работе в пиковый период необходимо 12 машин.

Объем затрат на перевозку около 300 тыс. евро в год. Стоимость автопарка – 900 000 евро (12•75 000 евро) . Инфраструктура для обслуживания – 500 000 евро.

Итого – 1 400 000 евро.

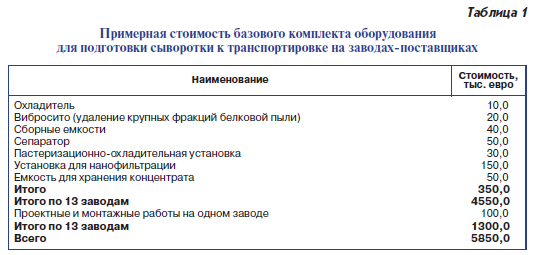

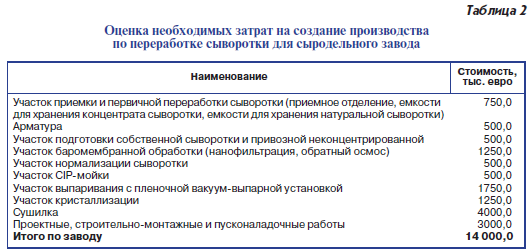

Участки концентрации необходимо установить на 13 заводах-сателлитах и на одном центральном (табл. 1 и 2).

Расчет экономической эффективности модернизации для кластера по переработке сыворотки. Расчет срока окупаемости ведется по одному продукту – сыворотке сухой. Ориентировочная себестоимость ее производства – 450 евро/т, консервативная расчетная цена продажи сыворотки – 900 евро/т (контрактная цена сыворотки сухой на момент анализа – 1100 евро/т). Срок окупаемости проекта от выхода на проектную мощность – до двух лет.

Внедрение новых технологий и оборудования позволяет в 2 раза сократить затраты энергоресурсов на переработку сыворотки, этот эффект учтен в себестоимости, принятой к расчетам. Производство концентрата сывороточно жирового дает дополнительную прибыль по сравнению с сывороткой сухой (в расчетах она не учитывалась). Не учтен в расчетах и экологический эффект (утилизация 1 т сыворотки на очистных сооружениях оценивается минимум в 20–40 евро).

Таким образом, экономия составит около 15 млн евро в год. С учетом этого эффекта срок окупаемости проекта в масштабах кластера областного масштаба менее одного года.

Полная специализация

Наиболее радикальным вариантом переработки сыворотки является концентрация переработки на одном предприятии. Его пиковая мощность должна доходить до 10 000 т в день. Стоимость технологического оборудования можно оценить в 50–100 млн евро плюс строительно-монтажные работы на новой площадке. В этом варианте также необходима организация участков концентрирования сыворотки и создание четко работающей логистической структуры доставки. Необходима координация работы всех предприятий мегакластера для обеспечения стабильности и предсказуемости работы. Это предприятие должно обеспечивать производство широкой гаммы продуктов на базе сыворотки как пищевой, так и кормовой направленности. Но реализация данного проекта выглядела малоперспективной именно из-за значительных трудностей организационного характера..

ВЫРАБОТКА КОНЦЕПЦИИ СИСТЕМЫ ПЕРЕРАБОТКИ СЫВОРОТКИ

На основании приведенных расчетов была предусмотрена двухуровневая схема организации переработки молочной сыворотки: на первом уровне производятся сбор, очистка и концентрирование сыворотки для транспортировки; на втором – углубленная переработка и получение конечных продуктов.

На первом уровне целесообразно заниматься первичной очисткой, охлаждением и подготовкой сырья к транспортировке путем предварительного концентрирования. Примерная стоимость базового комплекта оборудования для подготовки сыворотки зависит от принятой технологии сгущения: концентрирование при помощи нанофильтрации/обратного осмоса или сгущение на вакуум-выпарной установке.

Эксплуатационные расходы по энергии у многокорпусной вакуум-выпарной установки (ВВУ) и баромембранной установки (МУ) достаточно близки. Стоимость новой ВВУ заметно выше, чем МУ. Вместе с тем бывшая в употреблении ВВУ по своим эксплуатационным качествам практически соответствует новой, но ее стоимость значительно ниже и может быть сравнима с новой МУ. Необходимо помнить, что срок нормальной эксплуатации мембранных элементов составляет 12–18 мес, затем необходима их полная замена, что требует до 25 тыс. евро затрат. При этом на МУ можно концентрировать до 14–22 % (в 2,5–4 раза) и получается лишь промежуточный продукт, подготовленный к транспортировке на дальнейшую переработку, а ВВУ позволяет достичь 30–60 % сухих веществ (в 5–10 раз). Такой продукт годен не только для дальнейшей переработки, но и имеет собственную коммерческую значимость. ВВУ может использоваться для получения иных сгущенных молочных продуктов (сгущенное цельное или обезжиренное молоко и т.д.).

Таким образом, вопрос о выборе определенной технологии подготовки молочной сыворотки к транспортировке должен решаться в каждом конкретном случае индивидуально с учетом особенностей предприятий.

Второй уровень переработки – это высокопроизводительные линии получения конечного продукта. Принципиально: подготовка сыворотки к переработке принимается такой, как и на низовых заводах, основное отличие заключается в наличии пунктов приема привозной концентрированной сыворотки. Переработка различных видов сыворотки может строиться в несколько потоков либо путем стандартизации при помощи различных, прежде всего баро- и электромембранных технологий. Для сгущения сыворотки планируется использовать ВВУ пленочного типа с пятью и более корпусами. Целесообразно рассмотреть возможность применения механической рекомпрессии соковых паров или комбинированных ВВУ. С целью создания резервных мощностей для переработки молока сушилки должны быть рассчитаны на возможность производства не только сухой сыворотки, но и СОМ, СЦМ, концентрата молочно-жирового (КМЖ) жирностью до 50 %.

Создание единой системы переработки молочной сыворотки в Республике Беларусь, базирующейся на региональных центрах,позволит максимально полно использовать технологические возможности по развитию отрасли в данном направлении. При формировании центров целесообразно добиваться поставок однородного по своему составу сырья – переработку сладкой и кислых видов молочной сыворотки необходимо разделять на отдельные технологические потоки.

Наиболее емким внутренним рынком для продуктов переработки молока, и в частности сыворотки, является производство сырья для выработки кормовых продуктов. Особенно перспективно направление производства ЗЦМ и компонентов для его изготовления. К группе приоритетных для разработки и совершенствования технологий продуктов отнесены: сыворотка сухая, концентрат сывороточно-жировой, ультрафильтрат (пермеат), меласса, заменители молока.

ОЦЕНКА ЭФФЕКТИВНОСТИ ПРОВЕДЕННЫХ МЕРОПРИЯТИЙ

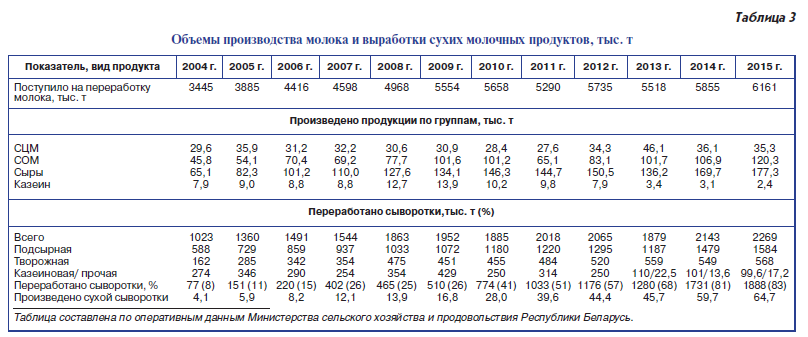

За время реализации программных мероприятий и внедрения новых технологий использования вторичных продуктов переработки молока, и прежде всего молочной сыворотки, объемы ее производства в Республике Беларусь выросли в 2 раза, а переработки – в 24,5 раза и достигли 83 % от общего объема ее получения (табл. 3).

При реализации Программы переработки молочной сыворотки основной целью было удовлетворение внутриреспубликанского спроса на продукты глубокой переработки молочной сыворотки: сухую и сухую деминерализованную сыворотку, концентраты сывороточные с содержанием белка 55,80 % и более, группу кормовых продуктов, концентраты молочно-жировые и заменители молока, в том числе и для телят первых недель жизни. Такая ориентация позволила существенно сократить или вообще прекратить импорт продуктов по этим позициям, усилить экспортный потенциал страны, создав возможность маневра при изменении конъюнктуры мирового рынка. Вместе с тем разработка новых технологий и продуктов в сегменте напитков, муссов, желе и пастообразных изделий позволила значительно расширить ассортимент выпускаемой продукции, включая направление функционального питания.

Список литературы:

1. «Охрана окружающей среды и природопользование. Наилучшие доступные технические методы для производства продуктов питания, напитков и молока», разработана в соответствии с Инструкцией о порядке сбора, накопления и распространения информации о наилучших доступных технических методах, утверждена Постановлением Минприроды Республики Беларусь от 08.06.2009 г. № 38.

2. Lindermeier H. Futterungsberater Schwein. Ferkel, Zuchtschweine, Mast sch – weine / H.Lindermeier, H.Propstmeier, K.Straub. – Munchen: BLV.