С целью разработки научно-практических основ технологии производства творога с предварительным концентрированием обезжиренного молока методом ультрафильтрации ставились задачи:

– изучить состав концентрата, получаемого при ультрафильтрации обезжиренного молока;

– провести дегустационную оценку образцов творога, изготовляемого из смеси с разной степенью (фактором) концентрирования;

– определить особенности протекания сквашивания при производстве творога из УФ-концентрированных смесей.

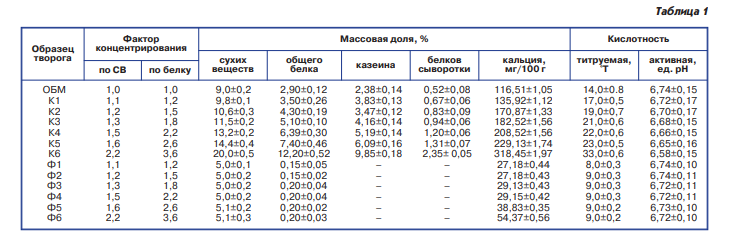

Для установления степени концентрирования сырья с использованием ультрафильтрации проводили эксперементальные выработки. Пастеризованное обезжиренное молоко обрабатывали на лабораторной баромембранной установке с ультрафильтрационным мембранным элементом. Был изготовлен ряд образцов творога из УФ-концентратов обезжиренного молока, полученных при различных факторах концентрирования. Контрольным образцом служил творог, изготовленный из исходного обезжиренного молока. Физико-химические свойства обезжиренного молока (ОБМ), УФ-концентратов (К) и фильтратов (Ф) обезжиренного молока приведены в табл. 1.

При увеличении фактора концентрирования растет титруемая кислотность концентрата при постоянной титруемой кислотности фильтрата. Это можно объяснить тем, что основной вклад в титруемую кислотность смеси до сквашивания вносят буферные свойства белков. Также фактор концентрирования смеси по белку значительно больше, чем по общим сухим веществам. С его ростом существенно увеличивается отход кальция в фильтрат.

Концентраты и исходное обезжиренное молоко пастеризовали, сквашивали сухим бактериальным концентратом лактококков и полученные сгустки подвергали самопрессованию для отделения сыворотки. Максимальная суммарная органолептическая оценка образцов творога, произведенная в соответствии с рекомендуемой шкалой дегустационной оценки [4], составляла 10 баллов:

5 баллов – вкус и запах; 3 балла – консистенция и внешний вид; 1 балл – цвет; 1 балл – внешний вид потребительской упаковки и маркировка (рис. 1).

Образцы творога ОБМ, К1, К2 не отличаются по органолептическим показателям и соответствуют требованиям стандарта на данный вид продукта [5]. Однако в образцах К4, К5 и К6 отмечены изменение консистенции от мажущейся до чрезмерно мажущейся (пастообразной) с заметным выделением сыворотки, усиливающийся кислый вкус и привкус горечи, в связи с чем их общая органолептическая оценка составила 6, 4 и 2 балла соответственно. Привкус горечи, возникающий в твороге, изготовленном из УФ-концентратов с фактором концентрирования обезжиренного молока по белку свыше 1,8 (образец К3), обусловлен высоким содержанием кальция [2, 3].

Во всех образцах, изготовленных из УФ-концентратов, отмечено повышение содержания влаги и белка в сухом веществе по сравнению с контрольным образцом творога.

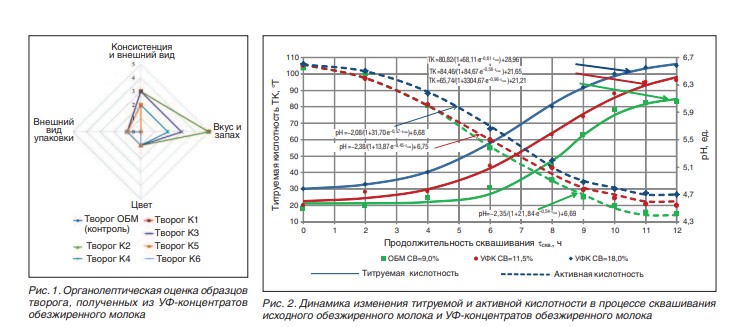

Важной технологической операцией при производстве творога является сквашивание, в результате которого происходят физико-химические изменения компонентов молока, вызывающие коагуляцию белков. Образцы сквашивали сухим бактериальным концентратом лактококков при 28±2 °С. Изменение активной и титруемой кислотности в процессе сквашивания исходного обезжиренного молока и УФ концентратов с различным содержанием сухих веществ отражено на рис. 2. Окончание процесса определяли по образованию плотного колющего сгустка и его активной кислотности. При кислотном способе производства творога рН составляет 4,6–4,7, что соответствует изоэлектрической точке казеина [6]. Для коагуляции белка важно, чтобы рН достигало данного значения, однако при сквашивании УФ-концентратов оно достигается медленнее, чем в контрольном образце: при сквашивании обезжиренного молока – за 9 ч, в концентрате с содержанием СВ 11,5 % – за 10 ч, с СВ 18,0 % – за 11 ч.

Нарастание титруемой кислотности имеет противоположный характер: с увеличением массовой доли сухих веществ в сквашиваемом сырье темп нарастания титруемой кислотности снижается. Данное явление объясняется повышением буферности обезжиренного молока, связанного с увеличением содержания сухих веществ в концентратах и непосредственно за счет роста количества белка [2, 6], главным образом казеина, аминные и гидроксильные группы которого вступают в реакцию с ионами водорода молочной кислоты, образовавшейся в результате развития заквасочных микроорганизмов. Так как диссоциация данных групп белков незначительна, концентрация ионов водорода остается постоянной и титруемая кислотность повышается, поскольку при ее определении в реакцию с щелочью вступают как активные, так и связанные ионы водорода.

Для установления рекомендуемых технологических параметров сквашивания проведен полный двухфакторный эксперимент в пакете STATGRAPHICS Plus. Параметрами оптимизации (функцией отклика) выбраны титруемая и активная кислотности, на которые оказывают влияние два фактора:

– продолжительность сквашивания;

– массовая доля сухих веществ в сквашиваемом сырье.

Экспериментальные выработки творога обезжиренного молока проводили с фиксирование в продолжительности сквашивания (пределы варьирования 0–12 ч), массовых долей сухих веществ в обезжиренном молоке и его УФ-концентратах (диапазон 9,0–18,0 %).

Для определения степени влияния факторов на функции отклика построены карты Парето, описывающие зависимость титруемой и активной кислотности от параметров процесса сквашивания. Все факторы являются значимыми, при этом продолжительность сквашивания имеет наибольшую степень значимости. С увеличением продолжительности сквашивания, массовой доли сухих веществ в сквашиваемом сырье титруемая кислотность (ТК) нарастает. Наибольшее ее значение достигается при максимальных значениях варьируемых факторов, а рН снижается и достигает заданного минимума.

Уравнения регрессии, позволяющие установить рекомендуемые технологические параметры сквашивания обезжиренного молока и его УФ-концентратов:

ТК=–9,06+2,19tскв+2,33СВ+0,39t2 скв, pH=6,41–0,19tскв+0,02СВ,

С повышением массовой доли сухих веществ в УФ-концентратах возрастает продолжительность сквашивания, титруемая кислотность нарастает быстрее, а активная снижается медленнее. Это объясняется увеличением буферности обезжиренного молока, связанного с повышением содержания сухих веществ в концентратах и непосредственно количества белка [2, 6].

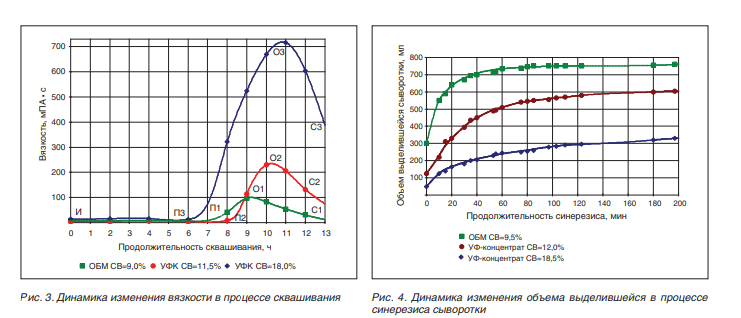

В процессе сквашивания меняются структурно-механические (реологические) свойства сырья и образующихся сгустков (рис. 3). На реограмме можно условно выделить три стадии: ИП –

индукционный период (скрытая коагуляция); ПО – период структурообразования (массовая коагуляция, уплотнение сгустка); ОС – стадия синерезиса (отделение сыворотки). После внесения

закваски (точка И) вязкость обезжиренного молока и концентратов практически не изменяется. Лишь после этой точки на второй стадии наблюдается резкое повышение вязкости, так как происходит массовая агрегация казеиновых частиц и образуется структура геля. На третьей стадии (участок ОС) кривая вязкости делает резкий перегиб и снижение, происходит отделение сыворотки.

Анализ динамики изменения вязкости в процессе сквашивания позволил установить, что увеличение массовой доли сухих веществ в УФ-концентрате оказывает влияние на продолжительность сквашивания и приводит к его увеличению. В образцах с большим содержанием сухих веществ начало отделения

сыворотки (точка О), которое также свидетельствует об окончании процесса сквашивания, наступает позже.

При изготовлении творога из УФ-концентратов обезжиренного молока с увеличением в них массовой доли сухих веществ снижаются выход сыворотки и интенсивность синерезиса в обрабатываемых сгустках (рис. 4).

Объем исходного сквашиваемого сырья для получения каждого образца 1000 см3. После окончания сквашивания творожные сгустки разрезали на кубики размером ребра 2Ѕ2 см, медленно нагревали до 42±2 °С и выдерживали при этой температуре 30±10 мин. Далее сыворотка отделялась при самопрессовании сгустка.

Результаты исследований показали, что общий объем сыворотки уменьшается при обработке сгустков, полученных при сквашивании УФ-концентратов с большей массовой долей сухих веществ. При этом снижается и скорость отделения сыворотки, которая определяется влагоудерживающей способностью казеина и зависит от концентрации сухих веществ в сырье [6]. Так, объем сыворотки, выделившейся через 60 мин после начала синерезиса сгустков, уменьшился на 30 % для концентрата с массовой долей сухих веществ 11,5 % и на 51 % для концентрата с массовой долей сухих веществ 18,0 % по сравнению со сгустком, полученным сквашиванием обезжиренного молока.

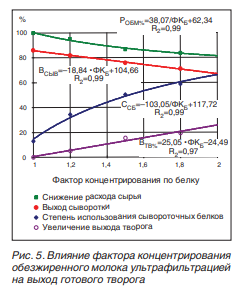

Определено влияние повышения содержания сухих веществ в УФ-концентратах на выход готового продукта. Зависимости снижения расхода сырья, увеличения выхода творога, степени выделения сывороточных белков молока и выхода сыворотки от степени концентрирования обезжиренного молока показаны на рис. 5.

Повышение выхода творога, выработанного из УФ-концентрата обезжиренного молока, по сравнению с изготовленным непосредственно из обезжиренного молока объясняется увеличением степени использования сывороточных белков, которые при ультрафильтрации фракционируются совместно с казеиновыми частицами в концентрате, а также за счет увеличения влагоудерживающей способности творога, о чем косвенно свидетельствует снижение выхода сыворотки.

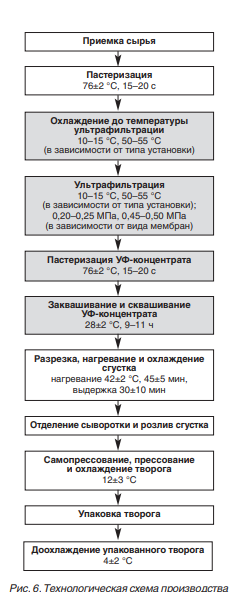

На основании результатов исследований разработана технология производства творога, изготовленного из УФ-концентратов обезжиренного молока (рис. 6). Операции по приемке, пастеризации обезжиренного молока, а также следующие за сквашиванием аналогичны изготовлению творога по традиционной технологии.

Ультрафильтрацию проводят при температуре 10–15 или 50–55 °С (в зависимости от типа установки) и давлении 0,20–0,25 МПа, 0,45–0,50 МПа (в зависимости от вида мембран) либо в соответствии с инструкцией по эксплуатации установок ультрафильтрации.

Ультрафильтрацию проводят до достижения фактора концентрирования по белку не более 1,8, до повышения массовой доли белка в УФ-концентрате не более 5,0 %.

Концентрат после ультрафильтрации подают на пастеризационную установку, выдерживают 15–20 с при 76±2 °С и охлаждают до температуры заквашивания. Затем заквашивают сухим бактериальным концентратом (в зависимости от его активности согласно действующим технологическим инструкциям по приготовлению и применению заквасок и бакконцентратов, утвержденным в установленном порядке). Бакконцентрат вносят после наполнения емкости, перемешивают 20–30 мин, оставляют на 15 мин, вторично перемешивают 15 мин и оставляют до образования плотного колющего сгустка

кислотностью 70–90 °Т, рН 4,6–4,7.

Продолжительность сквашивания УФконцентрата – 9–11 ч с момента внесения сухого бактериального концентрата.

Далее изготовление творога ведут по традиционной технологии.

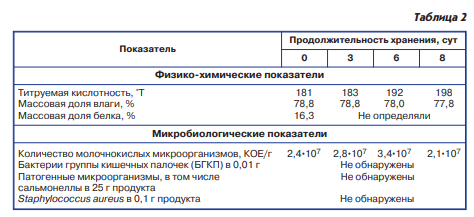

Особенно важным при реализации продукции является ее хранимоспособность. Проведены исследования

изменения показателей качества и безопасности творога, изготовленного из УФ-концентрата обезжиренного молока с содержанием сухих веществ 11,0 %. Контролировали физико-химические,

микробиологические и органолептические показатели свежевыработанного продукта и в процессе хранения (3, 6 и 8 сут) при 4±2 °С (табл. 2).

С увеличением продолжительности хранения творога, изготовленного из УФ-концентрата обезжиренного молока, повышается титруемая кислотность и снижается массовая доля влаги. Данные изменения незначительны и не превышают установленные требования. Определение сроков годности продукта должно проводиться предприятием-изготовителем на основании исследований в аккредитованной лаборатории

Выводы:

1. На основании органолептической оценки и анализа физико-химических свойств образцов творога, изготовленных из УФ-концентратов, установлено рациональное, технологически обусловленное значение фактора концентрирования по белку обезжиренного молока методом ультрафильтрации до 1,8 (при массовой доле белка в УФ-концентрате не более 5,0 %). Это позволяет получить готовый творог с традиционными органолептическими показателями: нежной рассыпчатой консистенцией, без привкуса горечи, с содержанием кальция до 0,2 %.

2. Определены рекомендуемые режимы сквашивания концентратов для производства творога с массовой долей сухих веществ до 11,5 %, белка – до 5,0 %: температура заквашивания и сквашивания 28±2 °С, продолжительность сквашивания 9–11 ч до достижения значения рН 4,6–4,7, что соответствует титруемой кислотности 70–90 °Т.

3. При производстве творога из УФ концентрата с фактором концентрирования по белку 1,8 снижается расход сырья (обезжиренного молока) в среднем на 16 %, уменьшается выход кислой

сыворотки в среднем на 17 %, выход творога (по отношению к обезжиренному молоку) увеличивается в среднем на 19 %, степень использования сывороточных белков увеличивается более чем в 3 раза по сравнению с показателями для контрольного образца творога из обезжиренного молока без ультрафильтрации.

Литература:

1. Мембранные технологии в производстве напитков и молочных продуктов / редактор-составитель А.И.Тамим. – СПб.: Профессия, 2016. – 420 с.

2. Фетисов Е.А., Чагаровский А.П. Мембранные и молекулярно-ситовые методы переработки молока. – М.: Агропромиздат, 1991. – 272 с.

3. Белов В.В. Производство творога с применением ультрафильтрации: автореф. дис.… канд. техн. наук: 05.18.04 / В.В.Белов. – Л.: Ленинградский технологический институт холодильной промышленности, 1987. – 15 с.

4. Меркулова Н.Г., Меркулов М.Ю., Меркулов И.Ю. Производственный контроль в молочной промышленности: практ. рук. – СПб.: Профессия, 2010. – 653 с.

5. СТБ 315–2007 «Творог. Общие технические условия». – Минск: Госстандарт, Республика Беларусь, 2008. – 11 с.

6. Горбатова К.К. Физико-химические и биохимические основы производства молочных продуктов. – СПб.: ГИОРД, 2004. – 346 с.