О технической и технологической стороне работы предприятия нужно думать всегда. Как это ни парадоксально звучит, именно в период, когда все хорошо, нужно думать о повышении эффективности и экономии. Именно в это время можно получить наибольшую выгоду от инноваций, сгладить неизбежные проблемы, сопутствующие внедрению новой техники и освоению новых технологий. Как раз в такой удачный период появляются временные и финансовые ресурсы, а главное – уникальная возможность заложить прочный фундамент для развития в период кризиса и низких цен, когда забота одна – выживание. Кризисы были и всегда будут, они неизбежны! И при этом мир развивается дальше. Опыт показывает: кризис опасен только для слабых, сильные и целеустремленные в это время становятся только сильнее, кризис для них превращается в период открытия новых возможностей и перспектив.

Основная цель этой статьи – продемонстрировать, как относительно несложные анализ и расчеты позволяют по-новому увидеть перспективность тех или иных направлений развития предприятия. Надо понимать, что любой расчет (прогноз) имеет существенную погрешность (неопределенность), которая может лавинообразно накапливаться при совершении даже простейших арифметических действий. Во многом именно по этой причине достаточно сложные, многостраничные и представительные расчеты с учетом банковских процентов, дисконтов и иных экономических материй оказываются в реальной жизни существенно менее точными, нежели простейшие рассуждения, построенные на здравом смысле с опорой на технику и технологию.

За пределы рассуждений сознательно вынесена маркетинговая составляющая производственной деятельности

На мой взгляд, она имеет решающее значение при производстве продукции, направленной на конечного массового потребителя (цельномолочная продукция и пр.). Для биржевых товаров ее роль нивелируется, важнее обеспечить маневр сырья в рамках технико-технологических возможностей производства в зависимости от конъюнктуры рынка.

Развитие технологии таких продуктов ведется по двум основным векторам: «в пространстве» – специализация предприятий в рамках холдингов; «во времени» – совершенствование технологических возможностей с целью углубления переработки, получения более качественного продукта. При этом отрабатываются два основных направления экономии: качество продукта и эффективность производства, как техническая – повышение эффективности работы оборудования, так и технологическая – использование побочных продуктов, снижение потерь.

Перейдем к конкретным примерам анализа направлений модернизации технологических процессов.

В начале 2007 г. была поставлена задача оценить перспективы производства технического казеина и

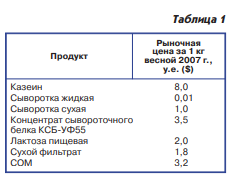

целесообразность развития производства казеина пищевого. В данной статье будут использованы цены в условных единицах (обозначим их $) на период проведения анализа (табл. 1).

Пытаться указать «текущие цены» сложно да, наверное, и неправильно.

На тот период в республике не менее 33 заводов могли производить казеин. Для определения основных путей повышения эффективности в качестве объекта исследований была выбрана казеиновая линия, модернизируемая с целью значительного снижения расходов сырья и энергии. Дополнительно проводилась оценка направлений использования сыворотки. На тот момент основными направлениями использования кислой казеиновой сыворотки были обозначены:

– скармливание в натуральном виде сельскохозяйственным животным, прежде всего свиньям на откорме, по жидкой схеме кормления, исходя из примерного кормового соответствия 15 кг сыворотки – 1 кг ячменя;

– производство сухой казеиновой сыворотки;

– производство концентратов сывороточных белков и молочного сахара.

Опорой расчетов явилась альтернатива производства СОМ. Сравнение валовой выручки от переработки 1 т обезжиренного молока по различным схемам переработки (табл. 2) показывает, что при сложившемся на рынке уровне цен производство казеина существенно (на 32 %) уступает производству СОМ. Проведение модернизации имеющегося оборудования и переход к утилизации сыворотки даже путем ее скармливания сельскохозяйственным животным приводит к значительному сокращению различия (до 16 %).

Ситуация кардинально меняется, если перейти к комплексному использованию молочного сырья и освоить переработку сыворотки. Расчеты показывают, что в этом случае при переработке получается

примерно одинаковая выручка. Однако производство концентрата сывороточных белков и лактозы требует дополнительного оборудования, эксплуатационные затраты и амортизация которого могут

превысить дополнительную выручку, получаемую в этом варианте. С учетом результатов анализа было принято решение о постепенном сокращении производства казеина. Модернизация была запланирована лишь для ограниченного количества производств с целью сохранения данной позиции при условии решения проблемы переработки казеиновой сыворотки. Косвенным эффектом модернизации явилась возможность выпуска казеина пищевых кондиций, хотя существенного ценового преимущества по

отношению к техническому у него нет. При проработке направлений развития отрасли в 2010 г. проводились анализ по группе биржевых товаров и оценка целесообразности наращивания выпуска СЦМ. Сравнение мирового объема продаж СЦМ и СОМ показывало соотношение 1,8:1. В Беларуси наоборот – производство СЦМ на тот момент было приблизительно в 3 раза меньше и уже 5–7 лет колебалось в пределах 30–35 тыс. т в год. Это объяснялось, прежде всего, скромными технологическими возможностями предприятий. Требования к качеству оборудования для выпуска СЦМ по сравнению с СОМ гораздо выше, так как жирные продукты более требовательны к состоянию оборудования

и далеко не все предприятия способны выпустить продукт приемлемого качества. Таким образом, рассмотрению подлежала оценка целесообразности наращивания выпуска СЦМ как продукта, объем которого в структуре экспорта был непропорционально мал.

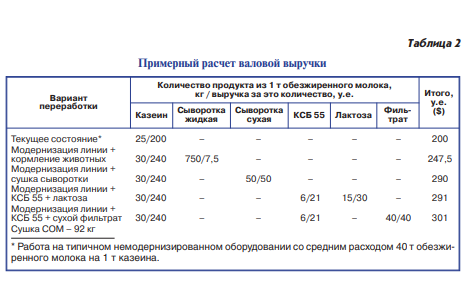

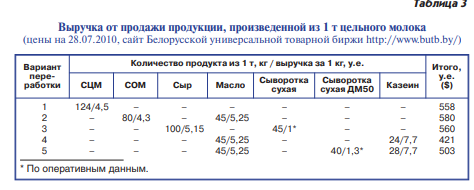

Проведем анализ структуры переработки молока на экспортные продукты с позиции полного использования молочного сырья (табл. 3) по основным вариантам.

1. Сухое цельное молоко.

2. Масло + сухое обезжиренное молоко.

3. Сыр (творог) + сыворотка сухая.

4. Масло + казеин.

5. Масло + казеин (модернизация линии) + сухая деминерализованная казеиновая сыворотка.

Производство по первым трем вариантам практически равнозначно с позиции объема выручки: ее абсолютная величина колеблется в зависимости от биржевой ситуации, относительно друг друга колебания незначительны. Достаточно высокие (в тот момент) цены на масло делают несколько более предпочтительной работу по второму варианту.

При производстве СЦМ (первый вариант) важным моментом является относительно простая технология, практическое отсутствие побочных продуктов, возможность перерабатывать большие объемы молока при низких требованиях к количеству трудовых ресурсов и их квалификации. Но все это касается высокопроизводительного современного оборудования, получение же качественного СЦМ на старом оборудовании сродни искусству.

Третий вариант в 2010 г. был менее выгодным в связи с отсутствием нормально работавшей на тот момент в рамках страны системы переработки молочной сыворотки.

И снова оценим целесообразность развития производства казеина. Низкая выручка от его производства (строка 4 табл. 3) объясняется использованием нашими предприятиями оборудования, не соответствующего современным требованиям ресурсом и энергосбережения.

Ситуация поправима, если сократить общее количество участков производства казеина, а оставшиеся оснастить высокопроизводительным современным оборудованием с использованием декантеров для отделения казеинового зерна от сыворотки и промывной воды (строка 5 табл. 3). Для коагуляции белка целесообразно использовать минеральные кислоты (предпочтительно соляную). При разумном подходе затраты на такую модернизацию окупаются в течение года. Собранную сыворотку деминерализуют и сушат.

Но и в этом случае общая выручка ниже, чем в первых трех вариантах. Объясняется это тем, что собственно казеин рынку не нужен, нужны казеинаты, разница 60–80 у.е. и есть маржа производителей казеинатов. Имеет место международное разделение труда и прибылей – нам достается наиболее проблемная жидкая часть, включающая утилизацию кислой сыворотки, а нашим партнерам – сухой процесс и конечная реализация продукции.

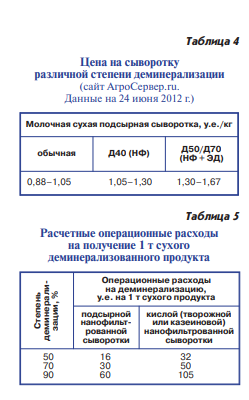

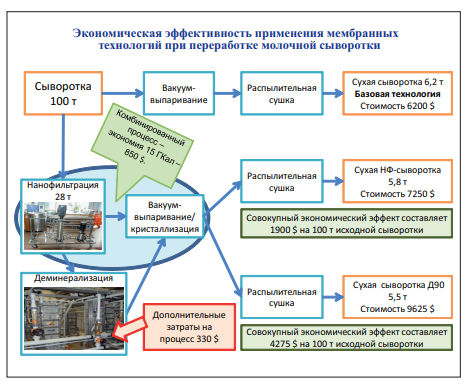

Обоснование целесообразности производства деминерализованной сыворотки было проведено по анализу изменения цен на деминерализованные продукты и расчету дополнительных затрат на процесс до достижения требуемой степени деминерализации (табл. 4)

Операционные расходы на процесс деминерализации молочной сыворотки, концентрированной нанофильтрацией (табл. 5), включают в себя потребление электроэнергии, воды, химических реагентов, а также затраты на годовую плановую замену мембран, прокладок и электродов.

Необходимо также отметить, что предварительное концентрирование сыворотки при помощи нанофильтрации, уже ставшей промышленным стандартом на предприятиях Республики Беларусь, позволяет частично (до 30 %) снизить зольность сыворотки, уменьшая тем самым нагрузку на электродиализ.

Внедрение нанофильтрации (или НФ + ЭД) частично компенсирует недостаточную эффективность и несбалансированность вакуум-выпарных установок, упрощает кристаллизацию и сушку. В этом кроется коренное отличие применения нанофильтрации от обратного осмоса.

Дополнительная выручка от производства подсырной деминерализованной сыворотки ДМ50 (в сравнении с ДМ30). При цене 1590 у.е./т (данные белорусского предприятия) разница в цене составляет 250–375 у.е./т. Операционные расходы электродиализной установки – 16 у.е./т при выработке 11,5 т/сут сухой сыворотки ДМ50

Дополнительная выручка от производства подсырной сыворотки ДМ90 (в сравнении с ДМ30). При 2080 у.е./т (данные белорусского предприятия) разница в цене 690–940 у.е./т.

Операционные расходы электродиализной установки – 60 у.е./т при выработке 10 т/сут сухой сыворотки ДМ90

Повторяю, расчеты приведены на середину 2012 г. Нынешняя ситуация несколько иная, вместе с тем полученные данные справедливы. Сейчас на основании несколько иных рассуждений и с учетом текущих цен картина следующая. По данным предприятий Чехии и Польши, процессинг, т.е. суммарные затраты на производство сухой молочной сыворотки, составляет до 500 у.е. В расчетах принимается нулевая цена сырья-сыворотки. По оценкам наших заводов, процессинг составляет до 750 у.е.Отпускная цена предприятия уже долго остается не ниже 1000 и сейчас составляет порядка 1250 у.е. Рентабельность – до 100 %, т.е. на каждой тонне продукции получается до 600 у.е. «свободных» денег. Куда их отнесут – это вопрос конкретного предприятия: покажут в стоимости сырья, амортизации, увеличении зарплаты, прибыли, покроют убытки, закроют пробелы в энергоресурсосбережении от иной деятельности – это дело конкретного предприятия.

Для деминерализованной сыворотки происходит удорожание процессинга на 20–150 у.е./т, а выручка растет на 150–500 у.е./т. Таким образом, условная рентабельность собственно деминерализации доходит до 300 %. Разумное внедрение современных технологий переработки сыворотки, обоснованное сочетание технологических приемов и правильный выбор направления переработки позволили превратить этот еще недавно отход производства в целевой продукт для некоторых предприятий. За прошедшие 10 лет в арсенал технологов прочно вошли такие процессы, как кристаллизация и нанофильтрация, сейчас происходит массовое внедрение глубокой деминерализации, а за выпуск под заказ аморфной сыворотки производители обоснованно требуют дополнительную премию

При этом надо четко понимать, что переработка побочного продукта производства, как, например, сыворотки, – это получение дополнительного объема продукции, которую можно продать.

И наоборот: утилизация – всегда исключительно затратный процесс и «окупается» только снижением остроты вопросов, связанных с экологией. Не стоит забывать и о том, что иные технологии переработки кислой сыворотки (не предусматривающие деминерализацию) позволяют получать в основном продукцию кормового назначения, продажная цена которой не так высока.

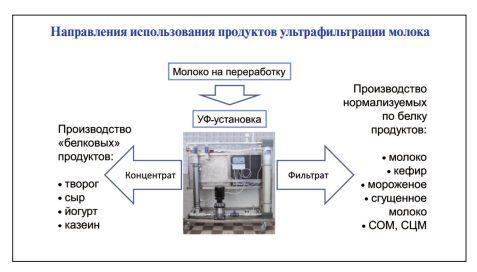

Далее попробуем провести схожий анализ технологии, которая в настоящий момент переходит в состояние «в этом что-то есть» – нормализации молочных продуктов по белку с использованием ультрафильтрации.

В ходе процесса получаются два продукта:

– концентрат (ультраконцентрат, ретентат) – продукт переработки молока, в котором повышено нормализовано содержание белка;

– фильтрат (ультрафильтрат, пермеат) – продукт, содержащий раствор лактозы и минеральных солей в воде.

В ходе процесса получаются два продукта:

– концентрат (ультраконцентрат, ретентат) – продукт переработки молока, в котором повышено нормализовано содержание белка;

– фильтрат (ультрафильтрат, пермеат) – продукт, содержащий раствор лактозы и минеральных солей в воде.

Использование концентрата предпочтительно, если высокобелковые продукты проще производить из смеси, содержащей стабильное и повышенное содержание белка. Так, при производстве казеина содержание белка в сырье без ущерба для технологического процесса может быть увеличено до 4,5–5 %, что соответствует фактору концентрирования 1,2–1,5. При этом положительные эффекты заключаются:

– в снижении количества кислой сыворотки на 25–50 %;

– снижении затрат на кислоту, требуемую для проведения коагуляции;

– увеличении коэффициента использования оборудования, снижении удельных затрат тепла, технологической воды и электроэнергии на жидкую часть процесса.

Для производства творога и сыра содержание белка в сырье без ущерба для техпроцесса может быть увеличено до 3,8–4,2 %, что соответствует фактору концентрирования 1,1–1,25.

При этом:

– увеличивается коэффициент использования оборудования при снижении удельных затрат тепла, технологической воды и электроэнергии на жидкую часть процесса. Лимитирующий фактор – наличие достаточного количества прессов и солильных бассейнов;

– снижаются затраты на закваску и фермент, стабилизируется процесс производства, так как содержание белка независимо от сезона будет постоянным.

Для производства некоторых видов продуктов обезжиренное сухое вещество должно составлять 10 % и более, что соответствует содержанию белка 4,5– 5 % и выше. Такого эффекта можно достичь, применяя ультрафильтрацию с фактором концентрирования 1,5–2,0 по белку. К положительному моменту такой нормализации можно отнести отсутствие необходимости добавления СОМ/СЦМ.

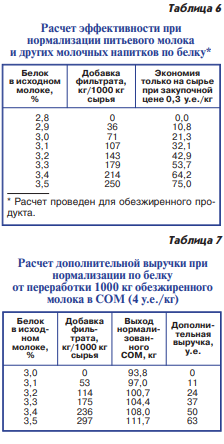

При этом снижается себестоимость продукта, а в рекламе можно делать акцент, что продукт производится исключительно из молока «без порошка». Фильтрат тоже имеет свою нишу для применения (табл. 6 и 7).

Ряд производимых продуктов характеризуется минимальными требованиями к содержанию белка, которое постоянно превышается в обычных условиях. Питьевое молоко, кефир и другие подобные напитки, в которых минимальное количество белка по стандарту определено как 2,8 %, обычно содержат

3,0–3,2 %, что позволяет использовать безбелковый ультрафильтрат для их нормализации.

Стоит еще раз особо подчеркнуть, что применение ультрафильтрации позволит нормализовать содержание белка в продукте и переработчики даже из исходного сырья с недостаточным содержанием белка смогут получать продукцию с его требуемым уровнем. Скажем, если будет введено требование

к питьевому молоку «содержание белка не менее 3,2 %», то даже у производителей, сырьевая зона которых не поставляет молоко с таким содержанием белка, будет технологическая возможность выпускать целевой продукт.

Еще интереснее ситуация при производстве сухих продуктов. Сухое обезжиренное молоко (как и цельное) согласно стандарту должно в сухом обезжиренном остатке содержать не менее 34 % белка. Обычно этот показатель существенно выше – 36–38 % (в отдельных случаях до 42 %). В случае нормализации молока фильтратам обезжиренного молока (допускается стандартом кодекса Алиментариус CODEX STAN 207–1999 и ТР ТС 033/2013 «О безопасности молока и молочной продукции») можем увеличить выход стандартного СОМ/СЦМ за счет привлечения безбелковых сухих веществ обезжиренного молока из ультрафильтрата.

Иными словами, потенциально сухую подсырную или кислую творожную сыворотку мы продаем по цене сухого молока, причем совершенно законно, соблюдая букву и дух ТР ТС 033/2013.

Подводя итог нашим рассуждениям, хочется отметить, что работа над совершенствованием техники и технологий является сложной, ответственной, зачастую противоречивой и всегда затратной. В «хорошее время» (а очень часто хочется верить, что оно не завершится никогда) инвестиции в оптимизацию процесса кажутся излишними или даже вредными. Основные возражения: «Происходит снижение текущей прибыли», «Возможно временное снижение производительности», «Да и так ли важно, какая у нас будет рентабельность при производстве продукта «С», если его текущая себестоимость 110, а продажная цена 300. Прибыль и так колоссальная – 190, ну а после модернизации себестоимость станет 90, прибыль вырастет всего лишь на 20, т.е. составит 210 – не стоит и огород городить!»

Причем все это с «обоснованными» аргументами. Ну и, наконец, «просто по-человечески хочется воспользоваться моментом и пожить спокойно…»

Но наступает кризис! И на самом деле все становится еще проще. Временные и иные ресурсы на развитие техники и технологии в острую фазу кризиса, как правило, крайне ограничены. Для выживания реального производства становится критически важным каждый процент реальной производственной рентабельности. Цена стала 100, и когда ваш конкурент будет работать уже в убыток –10, вы все еще будете получать вполне неплохую прибыль +10

Или вот другая сторона ситуации. Вы производите более совершенный (качественный) продукт. Его будут покупать, и вы будете получать «живые» деньги, а у конкурента товар будет лежать на складе, и оборотные средства будут стремительно сокращаться. В итоге вы вышли из кризиса, а конкуренты нет. Вот это и есть та реальная цена, которая делает окупаемыми «разумные» инвестиции в инженерную

и технологическую сторону производственной деятельности.