Характерной чертой современного этапа развития молочной промышленности Республики Беларусь является поиск путей полного и рационального использования молока и продуктов его переработки. Производство молочных продуктов по тра ди ционным технологиям не позволяет полностью использовать все составляющие части молока. Получение вторичного молочного сырья, переработка которого представляет трудности, а утилизация наносит прямой ущерб окружающей среде, является неизбежным. Наиболее эффективным решением проблемы переработки вторичных ресурсов видится комплексное селективное воздействие с извлечением из них отдельных компонентов

При производстве молочного сахара побочным продуктом является меласса, в сухом веществе которой содержатся около 70–80 % лактозы, белковые соединения, что обусловливает ценность мелассы как сырья для дальнейшей переработки, и минеральные вещества, которые не позволяют использовать лактозу в нативном виде. Целесообразным видится сохранение в мелассе основного компонента – лактозы, при этом необходимым является очищение от белковых составляющих и минеральных веществ. Кроме того, высокое содержание молочной кислоты затрудняет дальнейшую переработку мелассы.

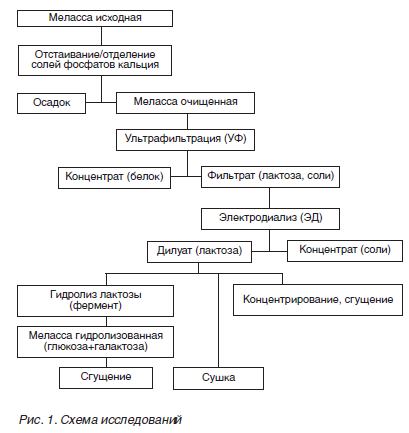

Основная гипотеза исследований заключается в том, что применение баро- и электромембранных методов воздействия на мелассу позволит изменить ее состав и физико-химические свойства и получить продукт, пригодный для дальнейшей переработки (рис. 1).

Определение характеристик объекта исследований проводили стандартными методами, используемыми в молочной промышленности, в производственно-испытательной лаборатории РУП «Институт мясо-молочной промышленности» РУП «Научно-практический центр Национальной академии наук Беларуси по продовольствию» и в РУП «Научно-практический центр гигиены».

ПОЛУЧЕНИЕ МЕЛАССЫ ПРИ ПРОИЗВОДСТВЕ МОЛОЧНОГО САХАРА

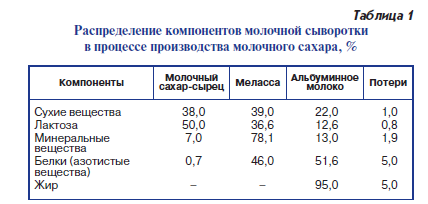

Производство молочного сахара различных сортов и видов по традиционной технологии основано на выделении кристаллизацией лактозы, содержащейся в молочной сыворотке. Другие компоненты сыворотки, такие как белок, минеральные вещества, попадают в незначительном количестве в готовый продукт, но основная их часть переходит в промежуточный продукт – мелассу. Выделя ют несколько видов мелассы: образующейся при производстве молочного сахара-сырца технического, сахара-сырца пищевого, молочного сахара рафинированного и фармакопейного. Основные компоненты при выделении лактозы из сыворотки по отношению к их содержанию в сыворотке распределяются неравномерно(табл. 1) [1].

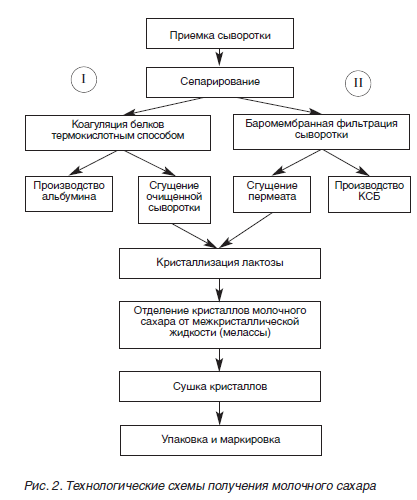

В Республике Беларусь получение молочного сахара путем переработки сыворотки осуществляют по ТУ РБ 02906526.076–99 «Сахар молочный». Предусмотрены две технологии, различающиеся методом выделения белка из сыворотки (рис. 2). При производстве сахара-сырца очищенная от белков и сгущенная сыворотка направляется на кристаллизацию, в процессе которой образуются кристаллы лактозы и межкристаллическая жидкость (меласса). При переработке 100 т нативной подсырной сыворотки получается до 2 т сахара-сырца и 8,5 т мелассы с со дер жанием сухих веществ 22 % [2].

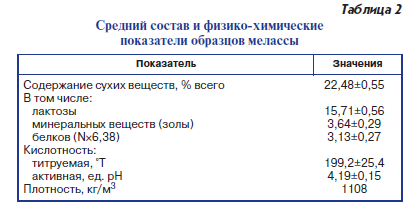

Средний компонентный состав и физико-химические показатели мелассы [3] приведены в табл. 2.

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА МЕЛАССЫ МОЛОЧНОЙ, ПРОИЗВЕДЕННОЙ В РЕСПУБЛИКЕ БЕЛАРУСЬ

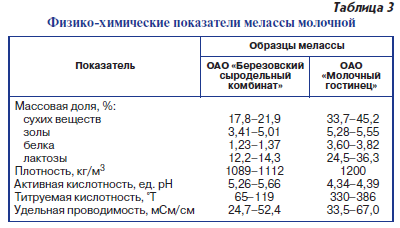

Изучены компонентный состав и физико-химические свойства мелассы молочной, полученной при производстве молочного сахара-сырца на ОАО «Молочный гостинец» методом термокислотного отделения белка и на ОАО «Березовский сыродельный комбинат» – баромембранным методом отделения белка (табл. 3). Содержание белка в мелассе при его термокислотном отделении – около 20 % сухих веществ, при баромембранном – свыше 40 %.

Независимо от метода получения мелассы на лактозу приходится основная масса сухих веществах – 70–80 %, содержание золы около 20 %. В продукте высокая кислотность, которая обусловливается значительным количеством не только молочной кислоты, но и кислыми солями – дигидрофосфатами и дигидроцитратами, а также белками – казеином и сывороточными белками, минорными кислотами (лимонной, аскорбиновой, свободными жирными кислотами и пр.) и другими компонентами [4].

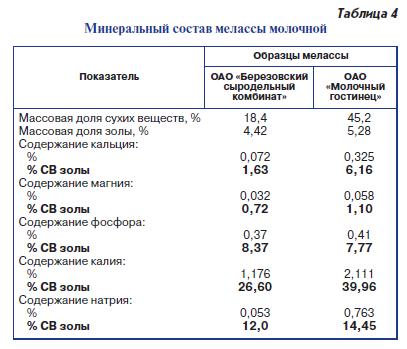

В образце мелассы ОАО «Березовский сыродельный комбинат» доля солей одновалентных ионов (натрий, калий) составляет 38,6 % и двухвалентных (кальций, фосфор, магний) – 10,7 % по отношению к массовой доле золы, для образца ОАО «Молочный гостинец» соответственно 54,4 и 15,0 % (табл. 4).

Для выделения белков из мелассы рационально применять центрифугирование, ультрафильтрацию, также для увеличения эффективности возможно проводить предварительную тепловую коагуляцию. Для дальнейшей очистки сырья от минеральных солей целесообразно проводить деминерализацию методом электродиализной обработки. При этом необходимо учесть, что на первоначальном этапе данного процесса удаляются преимущественно одновалентные ионы, такие как натрий, калий, хлор, которые в мелассе находятся в свободном или ионизированном состоянии, двухвалентные металлы, такие как кальций, фосфор, магний, при электродиализе удаляются с меньшей скоростью. В молочном сырье доля ионизированного или свободного кальция составляет около 10 % всего кальция, около 68 % в виде фосфатов и цитратов кальция, около 22 % кальция, связанного с белковыми компонентами. Известно, что большая часть фосфатов и цитратов кальция в сырье содержится в коллоидном состоянии (около 80 %) и на первоначальной стадии не принимает участия в электродиализном обессоливании молочного сырья[4].

При электродиализе одновременно с одновалентными катионами удаляются анионы фосфатов и цитратов, что приводит к частичной диссоциации комплексов, связывающих ионы кальция и магния. В связи с этим значительная часть кальция и магния, входящих в состав мелассы, перейдет в состояние свободных катионов и начнет участвовать в электродиализном переносе. Следовательно, с повышением степени обессоливания степень удаления катионов щелочно – земельных металлов возрастает [5–7].

К примеру, при 50 %-ном уровне деминерализации из сыворотки удаляется свыше 60 % ионов калия и 50 % ионов натрия, тогда как содержание солей кальция и магния снижается незначительно: на 5 и на 2 % соответственно. С увеличением степени деминерализации в результате удаления большей части одновалентных катионов заметно возрастает скорость удаления двухвалентных. Из анионов в первую очередь удаляются наиболее подвижные, в частности ионы хлора и иные анионы неорганических кислот. Что касается удаления органических кислот, то, согласно данным по молочной кислоте, они выводятся со скоростью, промежуточной между скоростью удаления одно- и двухвалентных неорганических анионов [7].

В связи с вышеизложенным целесообразным является подготовка мелассы молочной для дальнейшей переработки и производства лактозы путем максимального выделения белковых составляющих и солей двухвалентных металлов.

Это позволит интенсифицировать дальнейший процесс электродиализа и получить мелассу с высоким показателем доброкачественности, т.е. отношением массовой доли лактозы к массовой доле всех сухих веществ.

Из солей двухвалентных металлов, содержащихся в мелассе, интерес вызывают фосфаты кальция, которые могут быть использованы в различных областях промышленности: кормовом производстве, пищевой индустрии, медицине. Выделение фосфатов кальция из мелассы основано на ее тепловой обработке с предварительной корректировкой рН до 7,0–7,4 путем добавления щелочи с дальнейшим отделением осадка, содержащего соли фосфата кальция.

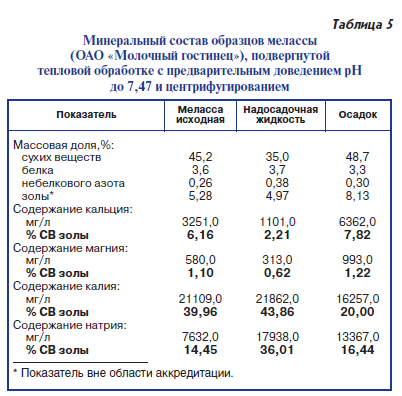

В лабораторных условиях рН мелассы (ОАО «Молочный гостинец») был доведен до 7,47 путем добавления щелочи (10 %-ный раствор NaOH), проведены тепловая обработка при 60 °С и дальнейшее отделение осадка, содержащего соли фосфата кальция (табл. 5).

Установлено, что проведение тепловой обработки с предварительным раскислением мелассы способствует переходу двухвалентных солей, в том числе кальция и фосфора, в осадок, в отличие от одновалентных ионов (калия и натрия), содержание которых в надосадочной жидкости больше, чем в осадке (см. табл. 5). Азотосодержащие соединения не участвуют в образовании осадка. Их количество в осадке ниже, чем в исходной мелассе.

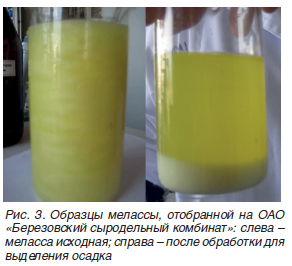

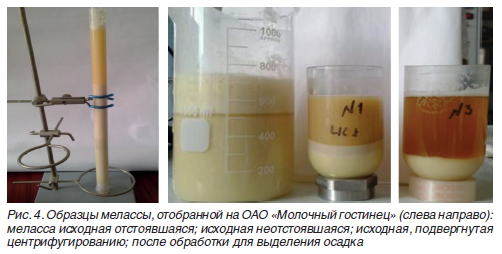

На рис. 3 и 4 показаны образцы мелассы исходной, предварительно подготовленной центрифугированием, а также подвергнутой тепловой обработке с предварительной корректировкой рН и дальнейшим отделением осадка, содержащего соли фосфата кальция.

В мелассе содержится значительное количество взвешенных веществ, которые в процессе отстаивания выпадают в осадок. Доля осадка, содержащего фосфаты кальция (145 г), выделенного из образца мелассы на ОАО «Молочный гостинец», раскисленного и подвергнутого тепловой обработке, составила 35,6 % от массы исходной мелассы (554 г).

РЕОЛОГИЧЕСКИЕ СВОЙСТВА МЕЛАССЫ

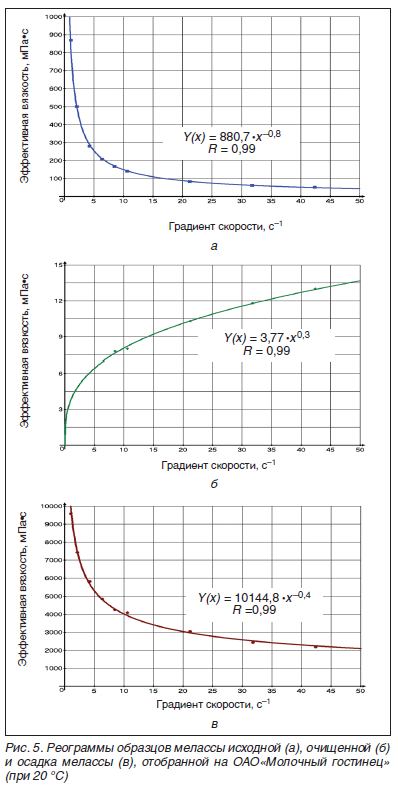

Вязкость мелассы исследовали с помощью ротационного вискозиметра Брукфильда, модель LVDV-II+PRO (производство США). Фиксировали значения вязкости (мПа•с) и градиента скорости (с–1) при различных скоростях вращения ротора (об/мин) и температуре 20 °С. Для мелассы, которая является ярко выраженной неньютоновской жидкостью, вязкость – это функция скорости сдвига (рис. 5).

Вязкость исходной мелассы, отобранной на ОАО «Молочный гостинец», при градиенте скорости 1 с–1 и температуре 20 °С составила 880,70 мПа•с. Для сравнения: вязкость молочной сыворотки – 2,72 мПа•с, простокваши – 445 мПа•с, молока сгущенного с сахаром – 3000–10 000 мПа•с [4].

Высокое значение вязкости объясняется не только концентрированием сухих веществ, но и агрегированием минеральной составляющей, и формированием структуры продукта. Уста нов лено, что вязкость осадка (10 144,78 мПа•с) значительно выше, а вязкость мелассы очищенной (3,77 мПа•с) значительно ниже,чем у мелассы исходной (880,70 мПа•с). При переработке данного вида сырья необходимо учитывать эту особенность и выбирать рациональный способ предварительной подготовки мелассы. Причем характер изменения вязкости от скорости сдвига по зволяет предположить, что сама меласса и выделенный осадок представляют собой структурированную жидкость типа суспензии, обладающей псевдопластическими свойствами. Очищенная меласса отличается существенно меньшей вязкостью, которая незначительно возрастает с увеличением скорости сдвига, что характерно для структурно-вязкой жидкости.

Выводы:

1. Содержание сухих веществ в мелассе молочной значительно зависит от конкретной технологии получения лактозы и в исследованных образцах находится в пределах 17,8 – 21,9 % для одной технологической линии и 33,7–45,2 % для другой. Вместе с тем состав сухих веществ более однороден: массовая доля лактозы – 70–80 %, золы – 15–25 %, общего белка 5–15 % от общего количества сухих веществ.

2. Предварительное выделение осадка путем повышения рН и последующего центрифугирования позволяет значительно снизить вязкость мелассы и частично удалить двухвалентные соединения, которые сложно поддаются дальнейшей переработке.

Литература:

1. Храмцов, А.Г. Технология продуктов из молочной сыворотки/ А.Г.Храмцов, П.Г.Нестеренко. – М.: ДеЛи принт, 2004. – 587 с.

2. Храмцов, А.Г. Использование мелассы, получаемой при производстве молочного сахара/А.Г.Храмцов. – М.: ЦНИИТЭИмясо молпром, 1986. – 32 с.

3. Храмцов, А.Г. Безотходная технология в молочной промышленности/А.Г.Храмцов, П.Г.Нестеренко; под ред. А.Г.Храмцова. – М.: Агропромиздат, 1989. – 279 с.: ил.

4. Горбатова, К.К. Физико-химические и биохимические основы производства молочных продуктов/К.К.Горбатова. – СПб.: ГИОРД, 2004. – 352 с.: ил.

5. Липатов, Н.Н. Мембранные методы разделения молока и молочных продуктов/Н.Н.Липатов, В.А.Марьин, Е.А.Фетисов. – М.: Пищевая промышленность, 1976. – 168 с.

6. Дымар, О.В. Научно-технические аспекты повышения эффективности переработки молочных ресурсов/О.В.Дымар. – Минск: Колорград, 2015. – 245 с.: ил.

7. Электромембранные процессы [Электронный ресурс]/ Российский химико-технологический университет им. Д.И.Менде леева. – Москва. – Режим доступа: http://www.membrane.msk.ru/ books. – Дата доступа: 04.07.2012 г..