ОЧИСТКА МОЛОКА НА МОЛОЧНЫХ ЗАВОДАХ

Следующим этапом после охлаждения сырого молока на ферме является его обработка с целью обеспечения микробиологической чистоты конечных продуктов. Речь идет не только о пастеризации и стерилизации. Эти процессы подробно исследованы, описаны в многочисленных фундаментальных трудах и закреплены в технологических инструкциях. Вопрос в том, что существует ряд технологических приемов и правил, позволяющих при использовании минимально допустимых режимов тепловой обработки (температуре и времени выдержки) обеспечить сохранность компонентов молока в натуральном состоянии после всего цикла производства сухих консервов.

Современные нетермические способы снижения бактериальной обсемененности молока – бактофугирование и микрофильтрация в отличие от пастеризации не оказывают видимого воздействия на белковую фазу молока. В ходе исследований была проведена оценка эффективности нетепловых методов снижения бактериальной обсемененности молока-сырья.

Бактофугирование чаще всего используется в сыроделии для очистки молока от спорообразующих микроорганизмов. Для осаждения микроорганизмов необходима более высокая частота вращения, чем в сепараторах-молокоочистителях, центробежное ускорение при этом составляет 7000–9000 g. Бактерии удаляются в виде суспензии, сконцентрированной в осадке. Объем суспензии (бактофугата) составляет от 1 до 4 % обрабатываемого молока. Эффективность отделения бактерий выражают в процентах их количества (или спор), удаляемых вместе со шламом в процессе центрифугирования, от первоначального количества в молоке.

Эффект бактофугирования в отношении микроорганизмов в производственных условиях сложно отделить от эффективности тепловой обработки молока. Это объясняется с тем, что процесс центрифугирования происходит при высоких температурах. Однако в связи с тем что при пастеризации споры практически не инактивируются, результат оценивается по количеству спорообразующих микроорганизмов. При анализе результатов будем считать, что эффект снижения количества спор после центробежной обработки обеспечен в значительной мере именно за счет бактофугирования. Степень удаления спор также зависит от температуры бактофугирования. В диапазоне температуры от 60 до 75 °С степень удаления спорсоставляет 95,8 до 97 % и достигает 99,7 % при 80 °С [2, 4–7].

Микрофильтрация представляет собой процесс концентрирования высоко[1]молекулярных соединений и посторонних частиц, а также бактерий с последющим их удалением при пропускании молочного сырья сквозь полупроницаемые мембраны. Для микрофильтрации применяют керамические мембраны с порами размером 0,2–1,4 мкм. При микрофильтрации цельного молока удаляется одновременно и большая часть жира: мембраны с размером пор 0,2 мкм удаляют 99,9 % жировых частиц, а с размером пор 1,4 мкм – 90–98 % жира. Содержание бактерий в молоке, про[1]фильтрованном через мембраны, снижается на два порядка без заметной задержки протеинов.

Микрофильтрация обезжиренного молока протекает при значительно большей скорости по сравнению с цельным молоком. При этом в концентрат уходит 3–7 % обрабатываемого молока. Ретентат, содержащий концентрат бактерий, после жесткой термической обработки может быть использован для производства технических или кормовых продуктов.

Микрофильтрация также используется в технологии переработки сыворотки: удаляются бактерии, фосфолипиды и остатки мицелл казеина. Этот процесс позволяет повысить скорость потока при последующей ультрафильтрации и получить сывороточно-протеиновый концентрат более высокого качества.

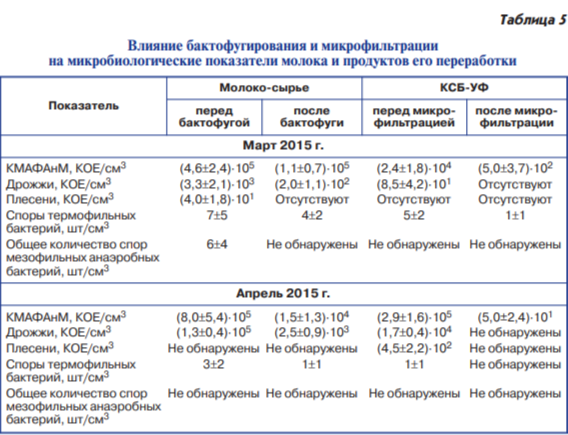

С целью оценки эффективности нетепловых методов снижения бактериальной обсемененности проведены исследования исходного молока-сырья и молочного сырья после бактофугирования и микрофильтрации (табл. 5).

Анализ полученных результатов показывает, что для снижения количества микроорганизмов, главным образом спорообразующих, обладающих повышенной термостойкостью, подтверждена эффективность бактофугирования и микрофильтрации. Процессы обеспечивают снижение

КОНЦЕНТРИРОВАНИЕ И СГУЩЕНИЕ

Предваряя дальнейшие рассуждения, хотелось бы отметить, что определения понятий «концентрирование» и «сгущение» в действующем ТР ТС 033/2013 «О безопасности молока и молочной продукции», крайне неудачные и приводят к значительным, на мой взгляд, совершенно необоснованным сложностям при классификации молочных продуктов.

В качестве определения продукта процесса концентрирования в молочном производстве можно было бы использовать следующее: концентрат – жидкий продукт с измененным по отношению к нативному состоянию содержанием сухих веществ, достигнутым путем удаления воды (в отдельных случаях с растворенными в ней низкомолекулярными компонентами). При концентрировании не только увеличивается содержание сухих веществ в продукте, но возможно также изменение соотношения их компонентов. Пример концентрирования с изменением соотношения компонентного состава: концентрат молочного белка, концентрат сывороточного белка, сыворотка нанофильтрованная и др. Тогда сгущение – это частный случай концентрирования, при котором изменение соотношение сухих веществ продукта не наступает. Пример сгущения в молочном производстве: обратноосмотическая обработка, выпаривание на вакуум-выпарной установке.

В процессе сгущения и сушки молока увеличиваются молекулярная масса и средний диаметр казеиновых частиц, т.е. снижается дисперсность казеина. Это происходит за счет как агрегации частиц, так и частичного осаждения на мицеллы казеина сывороточных белков. Заметное увеличение молекулярной массы частиц казеина начинается лишь при сгущении молочной смеси до содержания сухих веществ свыше 25 %. Так, при 30 %-ной концентрации сухих веществ молекулярная масса частиц увеличивается более чем в 4 раза, а при концентрации 42 % – в 7 раз. По данным Н.С.Панасенкова и др., при повышении концентрации сухих веществ в сгущенном молоке с 27,5 до 59,5 % размер белковых частиц увеличивается с 155,0 до 306,4 нм, в сухом восстановленном – с 184,5 до 328,2 нм, т.е. по сравнению с исходным молоком дисперсность частиц после сгущения и сушки в среднем понижается в 2,3 и 2,5 раза. В сгущенном молоке содержатся агрегаты казеиновых мицелл неправильной формы, соединенные в виде цепочек, сухое восстановленное молоко содержит агрегаты разнообразной формы, состоящие из большого количества белковых частиц и их фрагментов.

Во время сгущения молока происходят денатурация сывороточных белков и взаимодействие казеиновых мицелл с солями кальция, приводящее к образованию структурированной (конденсационной) системы. Длительное нагревание вызывает изменение заряда и степени гидратации белковых молекул, а также освобождение на их поверхности активных участков, способных к взаимодействию. Снижению заряда и дегидратации казеиновых мицелл также способствуют понижение рН молока и повышение концентрации солей кальция в процессе сгущения. Так, по данным Ю.А.Заварина и Л.В.Чекулаевой, рН молока понижается с 6,6 до 6,3 и далее до 6,06 в готовом продукте.Как известно, ионы кальция ускоряют агрегирование казеиновых мицелл за счет снижения их заряда и образования межмолекулярных связей. Концентрация ионов кальция во время сгущения молока повышается пропорционально увеличению общего количества сухих веществ.

МЕТОДЫ СНИЖЕНИЯ ТЕМПЕРАТУРНОГО ВОЗДЕЙСТВИЯ ПРИ КОНЦЕНТРИРОВАНИИ ПЕРЕД СУШКОЙ

Безусловно, следует обратить внимание на наметившуюся тенденцию применения обратного осмоса в качестве предварительной стадии сгущения как обезжиренного, так и цельного молока. Необходимо четко понимать, что это временная мера, пока на заводах эксплуатируются малоэффективные, энергозатратные вакуум-выпарные аппараты циркуляционного типа. В общем случае применение обратного осмоса для концентрирования молока не обоснованно. Неправильная конструкция мембранных установок, необоснованно выбранные режимы работы могут безнадежно испортить продукт и дискредитировать процесс. При этом следует четко просчитывать, с какими параметрами необходимо получить продукт и куда его можно экспортировать, так как при сгущении происходят значимые структурные изменения белковой части молока. Целесообразно еще на стадии проработки проекта обратиться к специалистам, имеющим опыт эксплуатации таких установок.

Если рассматривать технологически обоснованные пределы применимости мембранных технологий в качестве вспомогательной операции для предварительного концентрирования перед основным сгущением на вакуум-выпарном аппарате, то в настоящее время граница находится на уровне 5–7 % сухих веществ, характерном для сыворотки. Если в продукте содержание сухих веществ ниже, то применение мембранных технологий окупается, если нет, то необходима дополнительная проработка вопроса.

С другой стороны, те производители, кто эксплуатирует нанофильтрацию для сгущения сыворотки, почувствовали, что этот процесс не только позволяет сконцентрировать продукт в 3,5–4 раза, но и за счет частичного удаления моновалентных ионов значительно уменьшить гигроскопичность продукта при сушке. Сыворотка сушится гораздо лучше даже без кристаллизации и глубокой деминерализации. Кроме того, качественный процесс позволяет получить воду, которую легко доработать и вернуть в производство. Развитие мембранных процессов достигло высокого уровня, и они являются важной составляющей технологии концентрирования молочного сырья. Проведение технического аудита молочных предприятий позволило накопить большой опыт технического анализа применяемого оборудования, и, скажем честно, при выпуске сухих молочных продуктов используются вакуум-выпарные аппараты 30–50-летней давности, в лучшем случае их возраст до 20 лет, и лишь единичные предприятия работают на современном оборудовании – однопроходных аппаратах с падающей пленкой. Как результат, затраты топливно-энергетических ресурсов на сгущение недопустимо высокие. Анализ показывает, что стоимость нового вакуум-выпарного аппарата мощностью по испаренной влаге 8–10 т/ч составляет 1,2–1,5–2,0 млн долл. Окупаемость по энергетической экономии происходит за 3–5 лет для условий Республики Беларусь.

Кроме того, стоит обратить внимание на временной разрыв между сгущением продукта и направлением его на сушку. Очень важно закрыть вопрос по времени «жизни» промежуточного молочного продукта («сгущенки») перед сушкой, особенно при относительно высоких температурах хранения. При достижении высокой концентрации сухих веществ в продукте происходят сложнейшие биохимические и химические процессы синтеза высокомолекулярных соединений: образуются гели, уплотняется структура, повышается вязкость. Хранение в нагретом состоянии (да и в охлажденном тоже) сгущенного продукта в течение 1–3 ч после сгущения приводит к значительному усложнению процесса распылительной сушки. При распыле образуются крупные капли, которые медленнее сохнут, сильнее прогреваются, в результате страдает качество конечного продукта.

СУШКА МОЛОКА

На текущий момент аппаратное обеспечение технологических процессов производства сухих молочных продуктов в Республике Беларусь позволяет вырабатывать продукцию с умеренным и высоким термическим воздействием. Получение продукта с низким температурным воздействием тоже возможно, но для этого необходимо знать особенности работы собственного оборудования, понимать биохимию происходящих процессов и соблюдать высокую технологическую культуру производства на каждом этапе выработки сухих продуктов. Адаптация и внедрение технологий, позволяющих получать молоко низкотемпературной обработки, являются важной задачей

* * *

Совокупность принципов, которые объединяет название «Low-Heat», – это концепция развития технологий и техники по всему процессу производства сухих молочных продуктов, позволяющая гарантированно получать продукцию высокого качества, с которой можно конкурировать на рынке. Сформулируем пять основных принципов «Low-Heat»:

1. Базис технологии – молоко сорта «экстра», на ферме обязательно применение поточного охлаждения.

2. Бактофугирование и (или) микрофильтрация для снижения количества микроорганизмов, особенно спорообразующих, обладающих высокой термостойкостью. Пастеризация проводится на минимально допустимых по санитарным правилам режимах с четким контролем температуры и времени обработки и в большей степени служит для инактивации ферментов.

3. Замена (комбинирование на первых стадиях) термических методов концентрирования на мембранные либо использование для сгущения только вакуум-выпарных аппаратов поточного типа с падающей пленкой и пониженной до 60–65 °С температурой в первом корпусе.

4. Минимальное время промежуточного хранения сгущенного продукта перед сушкой, особенно при относительно высоких температурах. Если необходим подогрев, то непосредственно перед распылением. Сушка с минимальным временем нахождения продукта в высокотемпературной зоне.

5. Ключевым моментом реализации технологии минимального температурного воздействия на молоко является наличие правильно спроектированной, качественно смонтированной, работающей на обоснованных режимах с использованием эффективных средств системы мойки оборудования, которая позволяет быстро и качественно проводить санитарную обработку, не допуская вторичного обсеменения.

Мой более чем 20-летний опыт практической работы в области научных исследований и консалтинга молоко-производящих и молоко-перерабатывающих предприятий позволяет надеяться, что комплексный подход к реализации данной концепции позволит получать продукцию, сопоставимую по своим показателям с уровнем продукции, поставляемой на мировые рынки конкурирующими компаниями сегодня и на ближайшую перспективу, при существенном (в разы) снижении затрат на термообработку.