Резюме: В статье дана оценка объемов производимой в Российской Федерации сыворотки, около 12,5 млн. т. в год. Показано, до сих пор неиспользованный ресурс около 6 млн. т. сыворотки в год. Приведены основные направления ее переработки. Для небольших объемов это возврат в основное производство молочных продуктов в виде деминерализованного концентрата, большие же объемы получаемой сыворотки позволяют экономически обоснованно организовывать её переработку.

Во многом, эффективность предприятий молочной промышленности определяется глубиной переработки сырья, характеризующейся степенью разделения компонентов входящего сырья-молока и их использованием.

Если сравнивать с Республикой Беларусь, где благодаря системным мерам со стороны МСХП Беларуси и предприятий отрасли на настоящий момент осуществляется практически полная переработка всех видов сыворотки, в Российской Федерации ситуация несколько иная. Во многом это обусловлено гораздо большими расстояниями между предприятиями и соответствующими сложностями с организацией сбора сыворотки в центрах ее переработки. Оценить примерное количество сыворотки в РФ можно исходя из объема выпуска основных групп продуктов, при производстве которых она образуется. Так, в 2023 произведено примерно 791 тыс. тонн сыра, 744 тыс. тонн творога и творожных продуктов, 200 тыс. тонн сырных продуктов, что в совокупности генерировало от 11 до 14 млн тонн нативной сыворотки, ближе к 12,5 млн тонн. Более точно оценить сложно в связи с тем, что производство творога и творожных продуктов имеет очень разные технологии, и выход сыворотки на 1 кг произведенного продукта может колебаться от 2 до 6 кг. Несколько меньшая неопределенность для сыворотки, получаемой от производства сырных продуктов – её можно оценить от 6 до 8 кг сыворотки на 1 кг сырного продукта.

Приблизительно оценим, какой неиспользованный потенциал отрасли по этому ресурсу. Переработка сыворотки – это не только производство сухой сыворотки (в 2023 г. – 192 тыс. тонн, что в пересчете на нативную сыворотку составляет около 3,5 млн тонн), но и возврат молочной сыворотки в технологический процесс выработки молочных продуктов – эту часть, исходя из имеющейся открытой информации, оценить не представляется возможным. Таким образом, в Российской Федерации объем переработки сыворотки однозначно выше 30 % от ее генерации, но вряд ли больше 50 %. В целом, в ближайшем будущем предстоит решить вопрос использования около 6-7 млн тонн сыворотки.

Цель данной статьи рассказать о базовых подходах к переработке кислой сыворотки, которые позволяют подготовить ее к дальнейшему использованию для улучшения вкуса и функциональных свойств молочных продуктов [1-4].

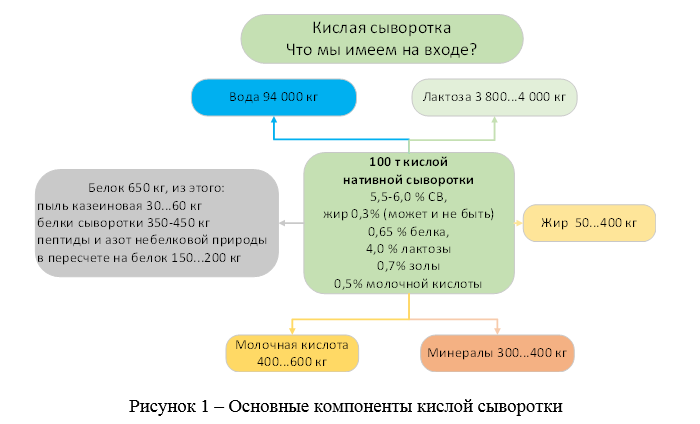

В целом, компонентный состав кислых видов сыворотки схож с таковым для сладких. Только сыворотка кислая, что обусловлено, как правило, содержанием молочной кислоты, но для отдельных видов сыворотки это может быть соляная, серная, лимонная кислоты или их комбинации. Остальные подкислители встречаются на практике редко. Также, характерным отличием кислой сыворотки является большее содержание двухвалентных ионов кальция и несколько иной состав и свойства белков (рис. 1). Все это в совокупности накладывает определенные технологические рамки к обеспечению ее переработки с целью максимального использования всех компонентов сыворотки и нивелирования отрицательных органолептических и технологических моментов, связанных с наличием избыточного количества кислоты и минералов.

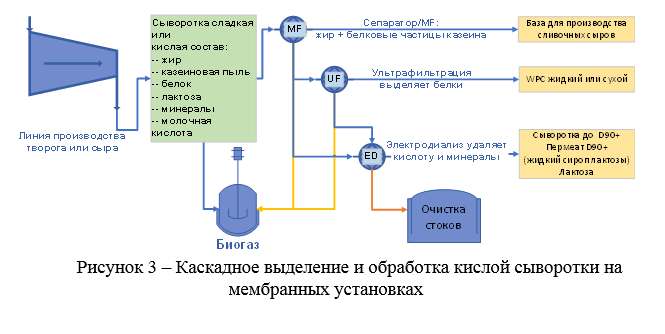

Так как состав сыворотки неоднороден, в исходном виде она содержит и крупные частицы казеина, и жир, то базовым, начальным процессом ее переработки практически всегда является её сбор, удаление крупных частиц казеина на вибросите или щелевом фильтре с дальнейшим удалением мелкой белковой взвеси и жира на сепараторе или установке микрофильтрации (рис. 2). При необходимости продолжительного хранения, в целях сохранения свойств и компонентов сыворотки при резервировании крайне важным является её охлаждение до температуры ниже 6 °С.

Получаемый при этом сход с сит, как правило, имеет содержание сухих веществ 14-18 %. Сдержит белок, жир и фактически по составу является тем продуктом, от производства которого сыворотка поступила на переработку. Рациональным является его сбор, подпрессовка и отправка на переработку в творожные пасты или на плавку. Опыт показывает, что экономически сбор и использование этого схода полностью окупает операционные затраты на всю линию переработки сыворотки.

Следующим этапом подготовки сыворотки к переработке является более глубокое выделение пыли и жира из сыворотки (рис.3). Его можно осуществить на сепараторе. При такой очистке образуются две фракции: подтворожные сливки и, фактически, обезжиренная творожная масса. Сливки могут быть использованы для производства масла, молочного жира или направлены на начало процесса производства творога для нормализации смеси по жиру. Фактически рециркуляция в технологическом процессе. Белковый сход с сепаратора можно применять при производстве творожных масс или плавленых сыров.

Использование процесса микрофильтрации на данном этапе позволяет получать творожную жиросодержащую массу в виде концентрата (ретентат) и очищенную сыворотку (пермеат). Концентрат может быть использован как полуфабрикат для творожных масс или плавки, либо в качестве основы для группы продуктов типа намазка.

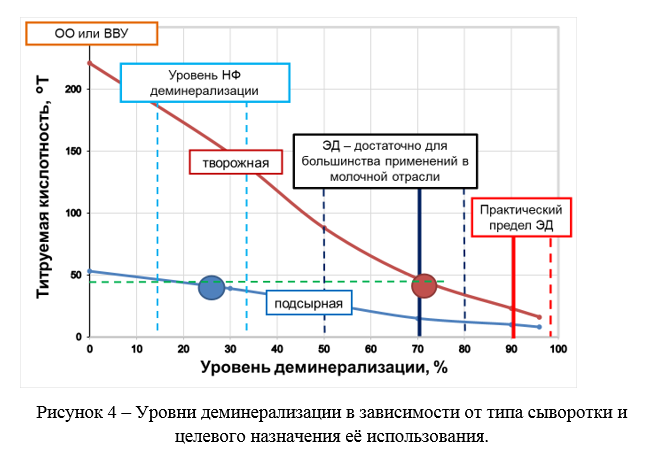

Очищенная таким образом сыворотка направляется на резервирование для последующей подготовки к переработке. В настоящее время, промышленным стандартом для её переработки является сочетание процессов нанофильтрации и электродиализа (рис. 4). Выбор нанофильтрации обусловлен тем, что при концентрировании происходит частичное удаление солей, ионов металлов (особенно моноваленетных) и молочной кислоты (до 15…25 % от ее первоначального количества). Применение обратного осмоса или вакуум-выпарки возможно, но должно рассматриваться непосредственно в разрезе конкретного проекта.

Рекомендуемый уровень деминерализации для кислых видов сыворотки – 70 % объясняется тем, что при этом уровне достигается содержание кислоты и обеспечиваются органолептические свойства, схожие с нанофильтрованной подсырной сывороткой. Для большинства случаев дальнейшего использования сыворотки этого уровня достаточно.

Подготовленная и деминерализованная по такой схеме кислая сыворотка приобретает гораздо более стабильные и предсказуемые технологические и качественно лучшие органолептические свойства и может служить в дальнейшем основой или ингредиентом для целых групп кисломолочных, ферментированных, сгущенных или сухих продуктов разной рыночной направленности. Это могут быть ингредиенты, смеси или полуфабрикаты В2В, компоненты для HoReCa или продукты для конечного потребителя на полку.

Выводы:

1. В Российской Федерации на 2024 год можно констатировать большой потенциал неиспользованного молочного ресурса – сыворотки, и, прежде всего, ее кислых видов – 6…8 млн тонн в пересчете на нативную.

2. Базовым процессом подготовки сыворотки, в том числе и её кислых видов, к дальнейшей переработке являются её сбор, обеспыливание, концентрирование и деминерализация. Жировые, белковые и белково-жировые продукты, получаемы попутно, могут найти широкое применение как в качестве дополнительного сырья для творожных паст или плавки, так и для основы продуктов типа намазки. Опыт реализованных проектов показывает, что рациональное использование даже этой части сыворотки позволяет полностью покрыть операционные затраты на сбор и переработку всей сыворотки. А для получения прибыли будет использована уже очищенная, деминерализованная сыворотка, имеющая сладкий вкус и широкую сферу применения как в молочной, так и других отраслях пищевой промышленности.

Литература:

1.1. Переработка сыворотки. Процессы, оборудование, технологии. О. В. Дымар [и др.]; под общей редакцией О. В. Дымара. – Минск: Колорград, 2023. – 361 с. : ил.

2. МакСуини, П. Л. Сыр. Научные основы и технологии. В 2-х т. Т. 2. Технологии основных групп сыров /П. Л. МакСуини, П. Ф. Фокс, П. Д. Коттер, Д. У. Эверетт – СПб. : Профессия – 2019. – 572 с.

3. Храмцов, А. Г. (2011). Феномен молочной сыворотки. СПб.: Профессия, 2011. [Khramtsov, A. G. (2011). The phenomenon of whey. Saint-Petersburg: Profession, 2011. (In Russian)].

4. Мельникова, Е.И., Станиславская, Е.Б. (2022). Перспективные сывороточные ингредиенты для

пищевой промышленности. Переработка молока, 11(277), 12–14. [Melnikova, E.I., Stanislavskaya, E.B. (2022). Promising whey ingredients for the food industry. Milk Processing, 11(277), 12–14. (In Russian)] https://doi.org/10.33465/2222-5455-2022-11-12-14.

Дымар Олег Викторович, Доктор технических наук, профессор +375 44 774 53 15 https://orcid.org/0000-0002-7022-9519 Технический директор Представительство АО «MEGA a.s.» (Чешская Республика) в Республике Беларусь 220113 г. Минск, ул. Мележа 5/2, помещение 1201, офис 23.

| Dymar Oleg Viktorovich Рh.D, D.Sc., Professor.

+375 44 774 53 15 https://orcid.org/0000-0002-7022-9519 Technical Director Representative office of «MEGA a.s.» (Czech Republic) in the Republic of Belarus 220113 Minsk, ul. Melezha 5/2, 1201, of. 23.

|