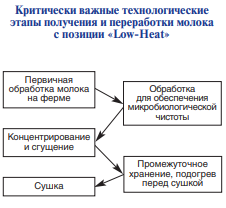

Самое время обратиться к такому малознакомому термину, как «Low-Heat», который подразумевает не просто качественную характеристику продукта, а технологию, основанную на принципах минимального температурного воздействия на молоко на всех этапах переработки с целью максимального сохранения всех полезных свойств. Говоря другими словами, «Low-Heat» – новая философия производства молочных продуктов, прежде всего сухих. Ее необходимо понять, принять и внедрить по всей цепочке – от дойки молока до получения сухого продукта.

МЕТОДОЛОГИЧЕСКАЯ ОСНОВА ОПРЕДЕЛЕНИЯ КЛАССА ТЕРМООБРАБОТКИ

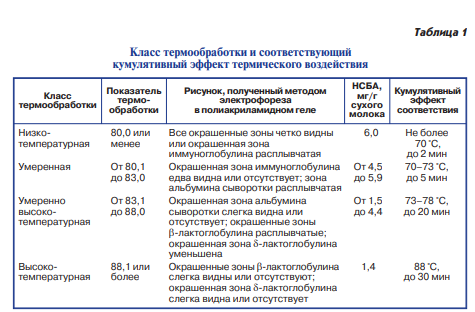

Первым и наиболее важным моментом является методическая основа определения класса термообработки, которая базируется на определении неденатурированного сывороточного белкового азота (НСБА). Такой подход к определению класса термообработки молока в Республике Беларусь зафиксирован в СТБ ISO 735–2011 (основан на принципах Американского института сухого молока, 1971 г.). Проще говоря, определяется количество миллиграммов сывороточных белков молока на один грамм сухого молока, не денатурировавших при тепловой обработке, а оставшихся в коллоидном растворе

после кислотного осаждения казеина в ходе пробоподготовки. Принципиально показатель класса термообработки введен в действующий СТБ 1858–2009 «Молоко сухое. Технические условия», который гармонизирован с CodexStan 207-1999 «Стандарт на сухое молоко сухие сливки» и ГОСТ Р 52791–2007

«Консервы молочные. Молоко сухое. Технические условия». Однако технологических рекомендаций по достижению нужного качества нет.

Часто встречающаяся трактовка показателя «класс термообработки» как «низкотемпературная сушка», «умеренная сушка», «высокотемпературная сушка» выглядит упрощенной и неправильной в принципе. В данном показателе речь идет о температурах и времени нахождения при этих температурах по всему процессу переработки молока, а не только сушки. Показатель «класс термообработки» интегральный, т.е. он характеризует технологический процесс

получения сухих продуктов в целом, а не исключительно сушку (табл. 1).

В настоящее время вклад распылительной сушки в значение этого показателя не столь значителен, как это пытаются представить [1]. Современные специалисты, пожалуй, уже не застали

молочные барабанные сушилки и сушилки c кипящим слоем, которые напрямую влияли на получение продукта с однозначно низким содержанием НСБА. При внедрении технологии целевого температурного воздействия на молоко при аудите принципиально возможно и важно определение вклада каждой технологической операции на изменение данного показателя. Следует также понимать, что сывороточные белки после денатурации нельзя снова просто перевести в растворенное состояние. Если на одной из операций произошла денатурация, то в рамках стандартного молочного процесса это уже необратимо.

Это одна из причин, почему не следует слишком доверять данным, основанным на методе Кьельдаля, при определении содержания казеина и сывороточных белков в термически обработанном

молоке. Также слишком часто дают ложноположительную ошибку некоторые скоропалительно разработанные «инновационные» методы определения сухого молока, якобы подмешенного в жидкие молочные продукты. В замечательной монографии, изданной компанией «Тетра Пак» [2], дана более развернутая классификация продукта по классу термообработки. Рассмотрим последовательно основные этапы производства молочных продуктов.

ОХЛАЖДЕНИЕ МОЛОКА НА ФЕРМАХ

Первичная обработка молока на молочно-товарной ферме – ключевой процесс в производстве молочных продуктов. В ходе исследований выявлено, что важнейшим моментом для обеспечения качества молочной продукции при минимальных тепловых воздействиях на молоко является его первичная обработка на молочно-товарных фермах.

Известно три основных аспекта обеспечения качества молока-сырья:

1) Здоровье животных;

2) Соблюдение технологий кормления, содержания, доения и санитарной обработки оборудования и помещений;

3) Скорость охлаждения молока.

Состояние здоровья коров наряду с бактериальной обсемененностью молока определяет и количество в нем соматических клеток. На эти показатели инженерная служба может влиять опосредованно, реализуя мероприятия, направленные на снижение травматизма животных, осуществляя правильный подбор сосковой резины и обеспечивая правильные режимы дойки. В остальном этот вопрос следует рассматривать отдельно как ветеринарный и зоотехнический.

Обеспечение качества мойки является первостепенной задачей инженерной службы. Особое внимание следует уделять правильному подбору циркуляционного насоса; строгому соблюдению режимов мойки, особенно температурного; подбору оптимального моющего средства; сокращению стыков и оптимизации молокопроводов с позиции минимизации застойных и непромываемых зон, в которых развиваются бактерии в период после мойки до дойки, что особенно актуально в летний период.

Критически важным фактором обеспечения заданного класса термообработки (да и в целом качества молочных продуктов) является скорость охлаждения молока на ферме. Это основа, фундамент для обеспечения микробиологической чистоты и сохранности нативных свойств молока, предполагающий минимальную последующую термическую обработку сырья и продукта по всей технологической цепочке. С введением Технического регламента Таможенного союза «О безопасности молока и молочной продукции» (ТР ТС 033/2013) ужесточаются требования к этому параметру. Единственным разумным решением для крупных молочных комплексов является переход от систем емкостного охлаждения, которые не подходят для обеспечения качественного охлаждения молока в больших объемах, к системам с поточным охлаждением.

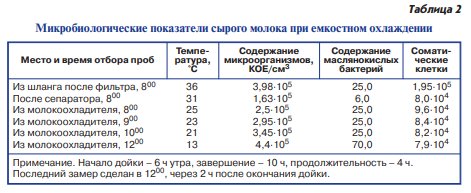

В марте–апреле 2016 г. автором на базе РУП «Институт мясомолочной промышленности» Минск, Республика Беларусь, были организованы исследования, в ходе которых изучена сравнительная эффективность систем емкостного и поточного охлаждения молока на молочно-товарных фермах.

Результаты (табл. 2) показали, что продолжительное охлаждение в емкостных охладителях резко отрицательно сказывается на микробиологических показателях молока сырья. Время охлаждения молока в такого рода системах составляет время доения (как правило, 2–3 ч) и еще 1,5–2 ч на доохлаждение до температуры хранения. В итоге охлаждение первых порций выдоенного молока продолжается 3,5– 5 ч.За этот период в молоке наблюдается рост общего содержания микроорганизмов в 2–4 раза, а по группе маслянокислых бактерий – до 10 раз, что приводит к снижению сортности молока, поставляемого на переработку, следовательно, закупочной цены. Дополнительно это обусловливает необходимость применения более жестких режимов тепловой обработки молока сырья на молочных заводах, что негативно сказывается на качестве кисломолочных продуктов, СОМ, СЦМ, сыров (особенно твердых и сверхтвердых). Кроме того, при производстве сыров приходится применять ферментные препараты или увеличивать дозы консервантов, повышая риск выхода на предельно допустимые концентрации данных веществ, неся дополнительные затраты на этапе производства, снижая качество производимой продукции.

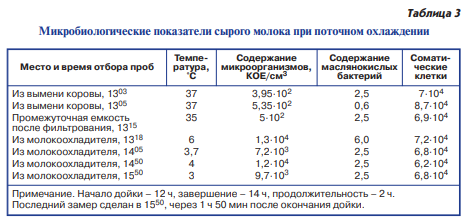

Решением данной проблемы является применение системы поточного (мгновенного) охлаждения молока. Молоко охлаждается до температуры хранения, как правило, за минуты после выдаивания, что и обеспечивает максимальное сохранение его бактерицидных свойств. На этом принципе могут быть построены системы охлаждения молока в полевых условиях. Качество молока, получаемого на пастбищах, перестает зависеть от погодных условий, что особенно актуально в летний период.

Как показали исследования в хозяйстве, уже несколько лет эксплуатирующем систему поточного охлаждения (табл. 3), молоко, получаемое от коровы, содержит приблизительно 400–500 КОЕ. В охладитель оно попадает с температурой 6 °С и быстро доохлаждается до температуры хранения. Далее в емкости для хранения содержание бактерий находится на уровне 10 000 КОЕ, что с большим запасом удовлетворяет требованиям к молоку сорта экстра. Микробиологический процесс остановлен, что подтверждается отсутствием роста как общей обсемененности, так и по группе маслянокислых бактерий.

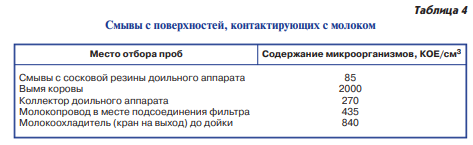

Следует отметить, что все еще мало внимания уделяется санитарной обработке доильных аппаратов и системы трубопроводов (табл. 4).Как показывает практика, выполнение элементарных правил и соблюдение технологии позволяет существенно повысить качество молока.

Емкостная система охлаждения молока хороша в хозяйствах, где содержится 10–20–40 голов животных. На ферме с дойным стадом 200–400–600–1000 голов эта система не работает как надо – слишком малая удельная площадь теплообмена через стенку емкости для хранения.

Доказанные преимущества поточных систем охлаждения:

Гарантированное охлаждение молока в течение нескольких минут после выдаивания;

При использовании предварительного охлаждения значительно, на 50–80 %, снижаются энергозатраты на охлаждение;

Полностью исключается негативный эффект от смешивания теплого молока с охлажденным.

Последнее особенно важно, так как при добавлении теплого молока от второй и третьей дойки в охлажденное создается продолжительный временной период возрастания температуры хранимого молока до 10–14 °С, при этом жировые частицы молока находятся в нестабильном состоянии. Это приводит к тому, что емкостные системы охлаждения в течение 2–3 ч работают практически в режиме маслобойки, увеличивая количество так называемого «свободного жира». Его наличие приводит к снижению стойкости сухих жирных продуктов за счет повышенной окислительной порчи при хранении.

Рекомендации по подбору оборудования для охлаждения молока на ферме:

При разовом надое до 500 л разумно использовать простейшие недорогие емкостные системы с прямым охлаждением;

При разовом надое до 1000 л совместно с системами емкостного прямого или косвенного охлаждения обязательное использование предварительного охлаждения, можно рассматривать целесообразность установки системы поточного охлаждения;

Если разовый надой превышает 1000 л, то единственным вариантом, полностью удовлетворяющим требования технического регламента, является система поточного охлаждения с предварительным охлаждением молока водой.

Игнорирование этих рекомендаций производителями молока приводит к годовым потерям на качестве молока значительно большим, чем стоимость системы поточного охлаждения. При этом молоко с пониженным качеством гораздо дороже в последующей переработке, а самое печальное – из него принципиально невозможно сделать ряд молочных продуктов [3].

Продолжение следует…

СПИСОК ЛИТЕРАТУРЫ

1. Вестергаард, В. Технология производства сухого молока. Выпаривание и распылительная сушка / Вагн Вестергаард. – NiroA/S. Копенгаген, Дания. – 336 с.

2. Тетра Пак. Технология производства молочных продуктов: справочник. Tetra Pak Processing Systems AB / текст Гаста Байланд; пер. А.Бирюков, О.Куркина. – М.: ЗАО «Тетра Пак», 2010. – 440 с.

3. Дымар, О.В. Научно-технические аспекты повышения эффективности переработки молочных ресурсов / О.В. Дымар. – Минск: Колорград, 2015. – 245 с.

4. Advanced dairy science and technology/ T.J. Britz, R.K. Robinson (ed.). – Oxford: Blackwell Publishing, 2008. – 300 p.

5. Dairy Science and technology / P. Walsta [et al.]. – 2nd ed. – Boca Raton: CRC Press, 2006. – 768 p.

6. Fuquay, J.W. Encyclopedia of dairy sciences/ J.W. Fuquay, P.F. Fox, P.L.H. McSweeney. – Elsevier Ltd., 2011. – 4068 p.

7. Cheryan, M. Ultrafiltration and microfiltration handbook / M. Cheryan. – Lancaster: Technomic Publishing, 1998. – 527 p.

8. Zeman, L.J. Microfiltration and Ultrafiltration: Principles and Applications / L.J. Zeman, A.L. Zydney. – New York: Marcel Dekker, 1996