Известно, что скорость фильтрации зависит от величины давления, температуры, скорости потока в межмембранном канале, рН молочного сырья и массовой доли в нем белка [1]. В процессе мембранного разделения взвесей или растворов за счет более интенсивной диффузии молекул растворителя по сравнению с диффузией растворенных или взвешенных веществ над поверхностью мембраны возникает пограничный слой с высоким содержанием растворенных веществ. Наличие такого слоя приводит к концентрационной поляризации (отношение концентрации растворенного вещества у поверхности мембраны к его средней концентрации в разделяемом растворе) [2].

Меласса представляет собой взвесь фосфатов кальция, белка в виде пептидов и свободных аминокислот в истинном растворе солей и лактозы, поэтому эффект концентрационной поляризации при ее обработке проявляется особенно ярко. Это приводит к снижению скорость фильтрации и служит основной причиной образования пленки на поверхности мембран. Пленка представляет собой гель, состоящий из высокомолекулярных и нерастворимых минеральных солей в коллоидной форме [3].

Белковые составляющие мелассы отделяли методом ультрафильтрации на лабораторной баромембранной установке, оснащенной рулонным спиральным мембранным элементом «NanoUF 2521-М50PS» («РМ Нанотех», г. Владимир). Для оптимизации процесса были проведены полный двухфакторный эксперимент, планирование и статистическая обработка в пакете STATGRAPHICSPlus [4–6]. Параметром оптимизации (функцией отклика) принят поток фильтрата (Y1), на который оказывают влияние два фактора:

– давление на входе в мембрану (X1);

– температура процесса ультрафильтрации (X2).

В эксперименте использовали мелассу, отобранную на ГП «Молочный гостинец», содержащую большее количество сухих веществ по сравнению с отобранной на ОАО «Березовский сыродельный комбинат». Для построения математических моделей применялось центральное композиционное ротатабельное униформпланирование и выбран полныйфакторный эксперимент 22 (ПФЭ 22) со звездными точками. Математическую обработку результатов осуществляли методом регрессионного анализа [6–9].

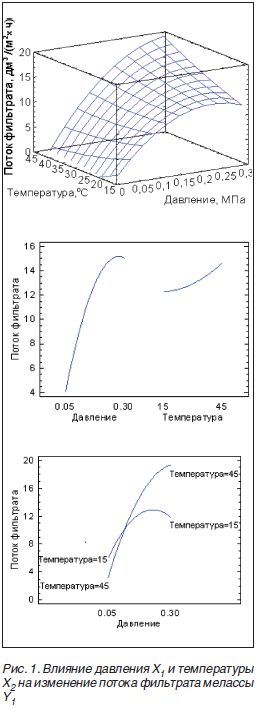

В соответствии с матрицами планирования мелассу обрабатывали на УФ установке с фиксированием значений потока фильтрата Y1, давления Х1 (пределы варьирования 0,05–0,30 МПа) и температуры Х2 (15–45 °С). С учетом максимального значения коэффициента детерминации определен оптимальный тип математической зависимости: это полиномиальная зависимость 2-го порядка (коэффициент детерминации R2 = 96,3). Результаты регрессионного анализа процесса ультрафильтрации мелассы, в том числе поверхность отклика потока фильтрата Y1, представлены на рис. 1. При увеличении значений факторов, влияющих на процесс ультрафильтрации мелассы, возрастала и величина потока фильтрата, максимум которой был достигнут при наибольших значениях варьируемых факторов и составил 20,1 дм3/(м2•ч).

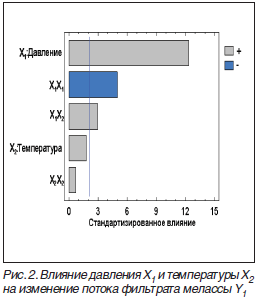

Для оценки влияния на функцию отклика исследуемых факторов в отдельности и их совместного воздействия построена карта Парето (рис. 2). В исследуемом диапазоне значений фактор температуры Х2 является незначимым, наибольшей степенью значимости характеризуется фактор давления Х1. С учетом этого получена математическая зависимость, которая позволяет определить рекомендуемые параметры процесса ультрафильтрации мелассы (давление и температуру) с целью регулирования выхода получаемых продуктов (концентрата и фильтрата):

Y1 = 5,5 +79,3Х1 – 218,2Х12 + 1,4X1X2.

Рекомендуемым режимом УФ-обработки мелассы на лабораторной баромембранной установке являются максимально допустимое давление для рулонного спирального мембранного элемента «NanoUF 2521-М50PS» – 0,15–0,30 МПа и температура 30–35 °С, так как она является незначимым фактором, а в данном диапазоне температуры ультрафильтрации достигается полная растворимость лактозы в обрабатываемом сырье [10].

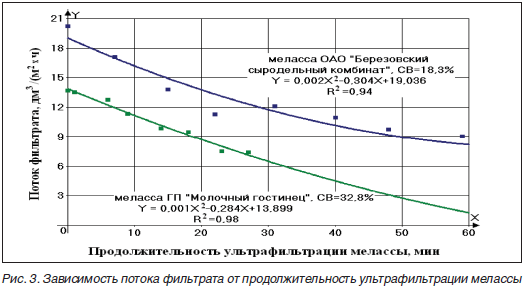

В следующей серии экспериментов на установке ультрафильтрации обрабатывали мелассу, полученную при производстве молочного сахара на ГП «Молочный гостинец» (предварительно очищенную путем отстаивания в течение 12 ч) и ОАО «Березовский сыродельный комбинат» при рекомендуемых давлении на входе в мембрану 0,15 МПа и температуре 30–35 °С. При этом получали УФ-концентраты и УФ-фильтраты мелассы.

В ходе процесса ультрафильтрации мелассы производительность установки, выраженная величиной потока фильтрата, снижается в обоих случаях (рис. 3). Кроме того, производительность зависит и от массовой доли сухих веществ в обрабатываемом сырье: чем она выше, тем меньше поток фильтрата

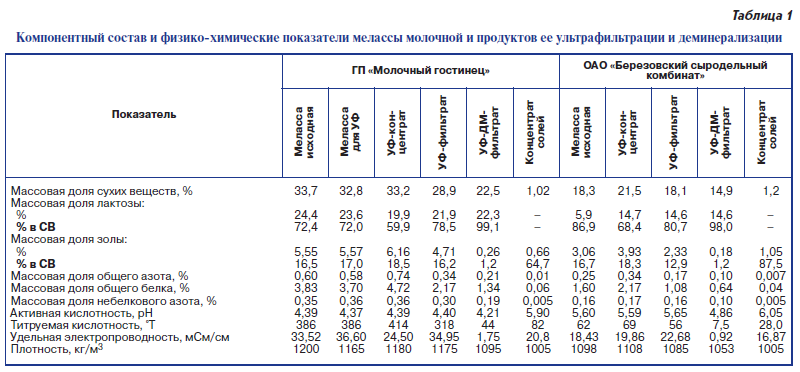

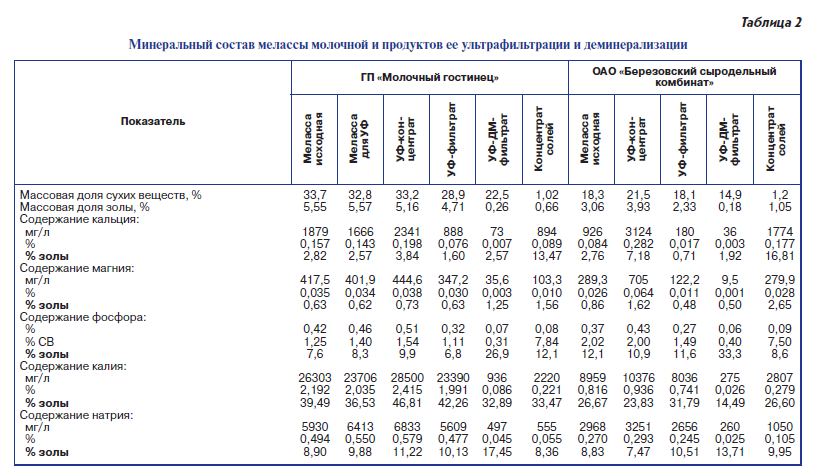

Полученный ультрафильтрат подвергали деминерализации методом электродиализа на установке типа ЕD-Y. Характеристики исходного сырья (УФ-фильтрата мелассы), направленного на деминерализацию, и конечных продуктов электродиализа (УФ-ДМ-фильтрата мелассы и концентрата солей) представлены в табл. 1 и 2.

Для образца ГП «Молочный гостинец» содержание минеральных веществ в исходной мелассе и после ее отстаивания приблизительно одинаковое. Технология получения молочного сахара на этом предприятии включает отделение сывороточных белков методом отваривания, что предполагает значительное количество остаточного белка в мелассе.

В результате наблюдается значимое снижение содержания азотсодержащих веществ при ультрафильтрации мелассы. Доля небелкового азота практически не изменяется. Это свидетельствует о том, что при ультрафильтрации в концентрате собирается белок, а в фильтрат переходят лишь незначительное количество свободных аминокислот и иные азотсодержащие соединения.

Количество истинного белка в мелассе этого типа можно приблизительно оценить на уровне 1,7 %, или около 5,0 % сухого вещества. Удельная зольность мелассы практически не изменилась и сохранилась на уровне 17,2 % сухого вещества, а абсолютное значение снизилось на 0,76 %. Следует отметить высокую титруемую кислотность мелассы и ее ультрафильтрата. Можно оценить содержание молочной кислоты в ультрафильтрате на уровене до 2,86 %, или до 10,3 % сухого вещества. Низкая величина рН определяет высокую долю растворенных фосфатов. В связи с этим содержание двухвалентных ионов кальция и магния в процессе ультрафильтрации снижается на 53 и 17 % соответственно. Количество одновалентных ионов калия и натрия уменьшилось на 11 и 5,5 % соответственно, фосфора – на 8 %. Общая зольность фильтрата снизилась на 2 % по сравнению с исходной мелассой. Фактическая степень деминерализации после электродиализа составляет 95 %, а содержание лактозы в сухом веществе соответствует фармакопейному качеству.

Технология получения молочного сахара на ОАО «Березовский сыродельный комбинат» предполагает отделение сывороточных белков методом ультрафильтрации. В исследованиях мелассу сразу направляли на ультрафильтрацию. Остаточное количество белков низкое, его можно оценить величиной до 0,5 %, или менее 2,7 % сухого вещества. Доля небелкового азота практически не изменяется. При ультрафильтрации существенно снизилась зольность фильтрата – на 33 %. Относительно высокий рН определяет значительную долю фосфатов, присутствующих в мелассе в виде суспензии, которая концентрируется при фильтрации. Уровень удаления двухвалентных солей значительно больший по сравнению с образцом ГП «Молочный гостинец». Снижение содержания двухвалентных ионов кальция и магния в ходе ультрафильтрации составило 80,5 и 57,8 % соответственно. Количество одновалентных ионов калия и натрия уменьшилось одинаково, примерно на 10,5 %, фосфора – на 26,2 %. Общая зольность фильтрата снизилась на 23 % по сравнению с исходной мелассой, причем в основном за счет двухвалентных ионов. Фактическая степень деминерализации после электродиализа составляет 94,2 %, а содержание лактозы в сухом веществе соответствует качеству рафинированной лактозы.

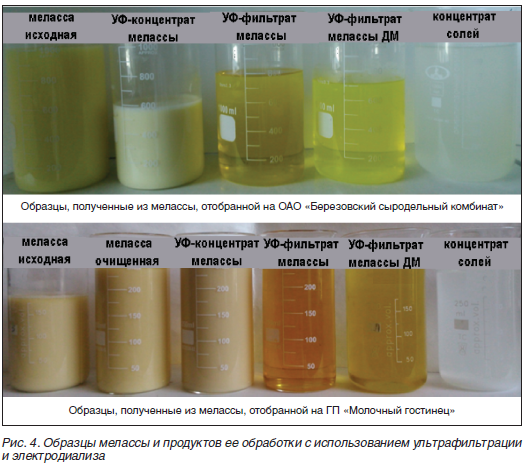

В зависимости от состава исходной молочной мелассы продукты ее обработки отличаются по цвету и консистенции (рис. 4). Несмотря на то что в фильтрате присутствуют азотсодержащие вещества, он прозрачный, в отличие от исходной мелассы и ее УФ-концентрата. Это объясняется тем, что в фильтрате присутствие собственно белковых соединений незначительно, а суспензия нерастворенных фосфатов была отделена в концентрат. Также продукты различаются по плотности, величина которой изменяется в зависимости от состава. Установлено, что снижение минерализации приводит к снижению плотности продукта.

Литература:

1. Фетисов, Е.А. Мембранные и молекулярно-ситовые методы переработки молока / Е.А.Фетисов, А.П.Чагаровский. – М.: Агропромиздат, 1991. – 272 с.: ил.

2. Дытнерский, Ю.И. Баромембранные процессы / Ю.И.Дытнерский. – М.: Химия, 1986. – 271 с.

3. Липатов, Н.Н. Мембранные методы разделения молока и молочных продуктов / Н.Н.Липатов, В.А.Марьин, Е.А.Фетисов. – М.: Пищевая промышленность, 1976. – 168 с.

4. Спирин, Н.А. Методы планирования и обработки результатов инженерного эксперимента / Н.А.Спирин, В.В.Лавров; под общ. ред. проф., д-ра техн. наук Н.А.Спирина. – Екатеринбург: ГОУ ВПО УГТУ–УПИ, 2004. – 257 с.

5. Бондарь, А.Г. Планирование эксперимента при оптимизации процессов химической технологии / А.Г.Бондарь, Г.А.Статюха, И.А.Потяженко. – Киев: Вища школа, 1980. – 264 с.

6. Горский, В.Г. Планирование промышленных экспериментов / В.Г.Горский, Ю.П.Адлер, А.М.Талалай. – М.: Металлургия, 1978. – 112 с.

7. Пустыльник, Е.И. Статистические методы анализа и обработки наблюдений / Е.И.Пустыль ник. – М.: Изд-во «Наука», 1968. – 288 с.

8. Применение средств ЭВМ при обработке активного эксперимента / сост. А.Н.Гайдадин, С.А.Ефремова. – Волгоград: ВолгГТУ, 2008. – 16 с.

9. Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условий / Ю.П.Адлер, Е.В.Маркова, Ю.В.Грановский. – Изд. 2-е, переработанное. – М.: Изд-во «Наука», 1976. – 279 с.

10. Синельников, Б.М. Лактоза и ее производные / Б.М.Синельников [и др.]; науч. ред. акад. РАСХН А.Г.Храмцов. – СПб.: Профессия, 2007. – 768 с.